صنایع دما بخار مشهد

تولید کننده انواع دیگهای بخار و آبگرم، آبداغ و روغن داغ

تولید کننده انواع دیگهای بخار و آبگرم، آبداغ و روغن داغ

فهرست مطالب

اگر قرار است بخار با کیفیت و فشار مناسب با استفاده از تجهیزات بخار در مقدار مناسب عرضه شود، یک سیستم توزیع بخار کارآمد ضروری است. این آموزش به یک مدار معمولی می پردازد.

سیستم توزیع بخار، حلقه حیاتی بین مولد بخار و مصرفکننده بخار است.

این ماژول به بررسی روشهای انتقال بخار از یک منبع مرکزی به محل مصرف میپردازد. این منبع مرکزی میتواند یک موتورخانه بخار یا خروجی یک نیروگاه تولید همزمان برق و حرارت (کو-ژنراسیون) باشد. دیگهای بخار ممکن است از سوختهای اصلی استفاده کنند یا دیگهای بخار بازیابی حرارت باشند که از گازهای خروجی فرآیندهای با دمای بالا، موتورها یا حتی زبالهسوزها استفاده میکنند.

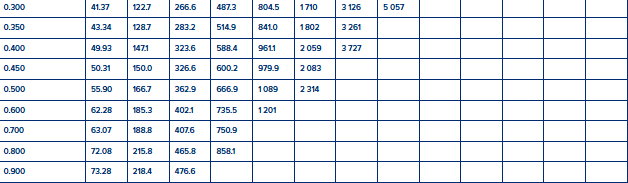

از همان ابتدا، درک مدار پایه بخار، یا “حلقه بخار و کندانس” مورد نیاز است – شکل 10.1.1 را ببینید. با میعان بخار در یک فرآیند، جریان در لوله تغذیه القا می شود.

میعان نسبت به بخار حجم بسیار کمتری دارد، و این باعث افت فشار میشود که این افت فشار باعث جریان بخار در لولهها میگردد.

اکنون یک منبع پیوسته از بخار از دیگ بخار برای تامین بار متصل وجود دارد و برای حفظ این منبع، بخار بیشتری باید تولید شود. به منظور انجام این کار، آب بیشتری (و سوخت برای گرم کردن این آب) به دیگ بخار رسانده میشود تا آب تبخیر شده قبلی به بخار، جبران شود.

کندانس (مایع تقطیر شده) تشکیلشده در لولهکشی توزیع بخار و تجهیزات فرآیندی، منبع مناسبی از آب تغذیه گرم و قابل استفاده برای بویلر است. اگرچه حذف این کندانس از فضای بخار مهم است، اما یک کالای ارزشمند است و نباید اجازه داد که هدر رود. بازگرداندن تمام کندانس به تانک تغذیه بویلر، حلقه اصلی بخار را کامل میکند و باید تا حد امکان اجرا شود. بازگشت کندانس به بویلر در بلوک ۱۳، “حذف کندانس” و بلوک ۱۴، “مدیریت کندانس” بیشتر مورد بحث قرار گرفته است.

فشار توزیع بخار تحت تأثیر تعدادی از عوامل است ، اما محدود به:

با عبور بخار از طریق لوله توزیع ، به ناچار فشار به دلیل:

بنابراین، هنگام تعیین فشار توزیع اولیه، باید افت فشار ناشی از آن را در نظر گرفت.

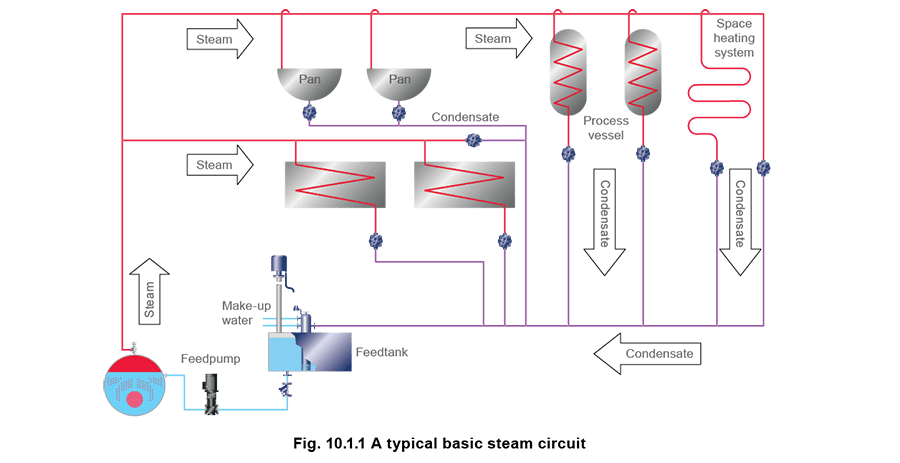

یک کیلوگرم بخار در فشار بالاتر، حجم کمتری نسبت به فشار پایینتر اشغال میکند. از این رو، اگر بخار در دیگ بخار با فشار بالا تولید و همچنین با فشار بالا توزیع شود، اندازه لولههای اصلی توزیع برای همان بار حرارتی، کوچکتر از سیستم فشار پایین خواهد بود.

تولید و توزیع بخار در فشار بالاتر سه مزیت مهم را ارائه می دهد:

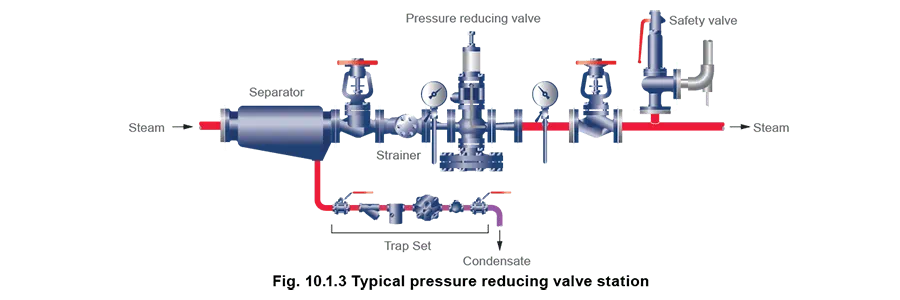

روش رایج برای کاهش فشار در نقطهای که بخار مورد استفاده قرار میگیرد، استفاده از شیر کاهنده فشار است، مشابه شیری که در شکل ایستگاه کاهنده فشار ۱۰.۱.۳ نشان داده شده است.

4 دلیل بروز اختلال در سیستم دیگ بخار

رابطه بین دما و فشار در دیگ بخار چیست؟

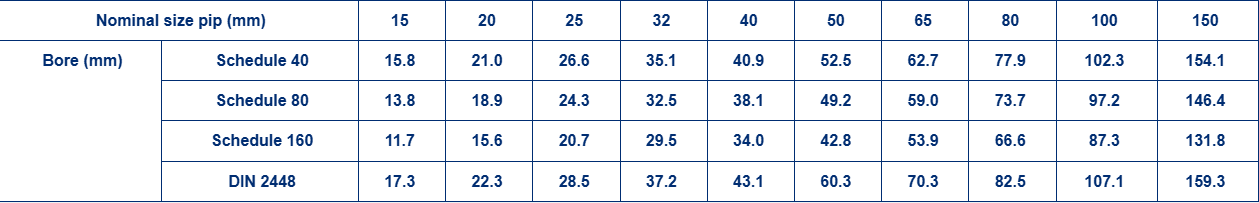

استانداردهای لولهکشی متعددی در سراسر جهان وجود دارد، اما احتمالاً فراگیرترین آنها استانداردهایی هستند که توسط موسسه نفت آمریکا (API) تدوین شدهاند، که در آن لولهها در شمارههای اسکجول دستهبندی میشوند.

این شمارههای اسکجول (Schedule) با تحمل فشار لولهها ارتباط دارند. یازده اسکجول وجود دارد که از کمترین مقدار یعنی ۵ شروع شده و شامل ۱۰، ۲۰، ۳۰، ۴۰، ۶۰، ۸۰، ۱۰۰، ۱۲۰، ۱۴۰ تا اسکجول شماره ۱۶۰ میشوند. برای لولههای با سایز اسمی ۱۵۰ میلیمتر و کوچکتر، اسکجول ۴۰ (که گاهی اوقات “وزن استاندارد” نامیده میشود) سبکترین اسکجولی است که برای کاربردهای بخار مشخص میشود.

صرفنظر از شمارهی اسکجول، لولههایی با اندازهی مشخص همگی دارای قطر خارجی یکسانی هستند (البته با در نظر گرفتن تلرانسهای ساخت). با افزایش شمارهی اسکجول، ضخامت دیواره افزایش مییابد و قطر داخلی کاهش مییابد. به عنوان مثال:

یک لوله “Schedule 40” با قطر اسمی ۱۰۰ میلیمتر، دارای قطر خارجی ۱۱۴.۳۰ میلیمتر و ضخامت جداره ۶.۰۲ میلیمتر است که قطر داخلی آن ۱۰۲.۲۶ میلیمتر میشود.

یک لوله ۱۰۰ میلیمتری Schedule 80 دارای قطر خارجی ۱۱۴.۳۰ میلیمتر، ضخامت دیواره ۸.۵۶ میلیمتر و قطر داخلی ۹۷.۱۸ میلیمتر است.

فقط جدولهای 40 و 80 محدوده کامل اندازههای اسمی 15 میلیمتر تا 600 میلیمتر را پوشش میدهند و رایجترین جدول مورد استفاده برای نصب لولههای بخار هستند.

این ماژول لولهکشی با استاندارد Schedule 40 را که در استاندارد BS 1600 پوشش داده شده، در نظر میگیرد.

جداول مربوط به شمارههای “اسکجول” را میتوان از استاندارد BS 1600 دریافت کرد که به عنوان مرجعی برای اندازه اسمی لوله و ضخامت دیواره بر حسب میلیمتر استفاده میشوند. جدول 10.2.1 اندازههای قطر داخلی واقعی لولههای با اندازههای مختلف را برای شمارههای “اسکجول” متفاوت مقایسه میکند.

در سرزمین اصلی اروپا، لوله مطابق با استانداردهای DIN تولید میشود و لوله DIN 2448 در جدول ۱۰.۲.۱ گنجانده شده است.

جدول ۱۰.۲.۱: مقایسه استانداردهای لوله و قطر داخلی واقعی.

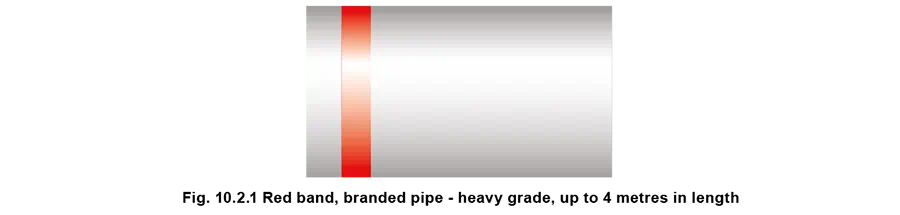

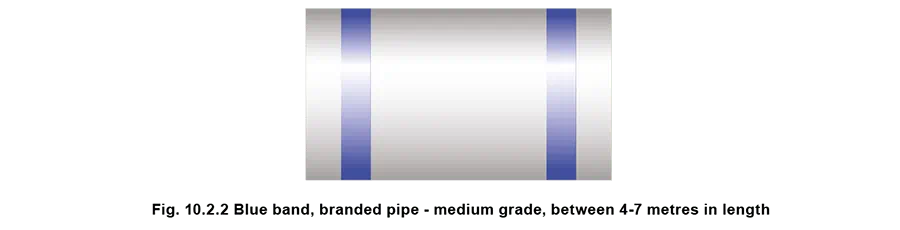

در بریتانیا، لولهکشی مطابق با استاندارد EN 10255 (لولهها و قطعات فولادی مناسب برای رزوه شدن با دندههای BS 21) در کاربردهایی که لوله به جای فلنج شدن، رزوه میشود نیز استفاده میشود. این لولهها معمولاً با نامهای “نوار آبی” و “نوار قرمز” شناخته میشوند; این نامگذاری به دلیل علامتگذاری نواری شناسایی آنها است. رنگهای مختلف به گریدهای مشخصی از لوله اشاره دارند:

لوله نوار قرمز به دلیل ضخامت بالا، معمولاً برای کاربردهای لوله بخار استفاده میشود.

آبی باند، به عنوان یک گرید متوسط، معمولاً برای سیستمهای توزیع هوا استفاده میشود، اگرچه گاهی اوقات برای سیستمهای بخار کمفشار نیز به کار میرود.

نوارهای رنگی ۵۰ میلیمتر عرض دارند و موقعیت آنها روی لوله، نشاندهنده طول آن است. لولههایی که طول آنها کمتر از ۴ متر است فقط یک نوار رنگی در یک انتها دارند، در حالی که لولههایی با طول ۴ تا ۷ متر در هر دو انتها دارای نوار رنگی هستند.

لوله های سیستم های بخار معمولا از فولاد کربنی به ASME B 16.9 A106 تولید می شوند. همین ماده ممکن است برای خطوط میعانات استفاده شود، اگرچه لوله های مسی در برخی صنایع ترجیح داده می شود

برای شبکه بخار فوق گرم با دمای بالا، عناصر آلیاژی اضافی مانند کروم و مولیبدن برای بهبود استحکام کششی و مقاومت در برابر خزش در دماهای بالا گنجانده شده است.

به طور معمول، لوله ها در طول 6 متر عرضه می شوند.

برای مشاوره رایگان و سفارش خرید محصولات بخار دما بخار مشهد با این شماره ها تماس بگیرید:

09388037440

05138472536

اندازه لوله بخار نقش مهمی در سیستم توزیع بخار ایفا می کند زیرا به طور مستقیم بر کارایی و ایمنی سیستم تأثیر می گذارد. انتخاب اندازه لوله مناسب تضمین می کند:

برای یک کاربرد معین، فقط اندازه لوله از نظر فنی مناسب وجود دارد. اگر محاسبات طراحی لوله به درستی انجام نشود، لوله های بخار می توانند خیلی کوچک یا خیلی بزرگ باشند – که هر دو اثرات نامطلوبی دارند که در زیر آورده شده است

اندازه لوله بیش از حد بزرگ است و عواقب زیر را خواهد داشت:

اندازه لوله کوچک انتخاب شده به جای اندازه صحیح عواقب زیر را خواهد داشت:

بنابراین، اندازه مناسب لوله برای یک کاربرد معین مهم است.

دو روش اصلی برای انتخاب اندازه لوله بخار وجود دارد:

روش سرعت

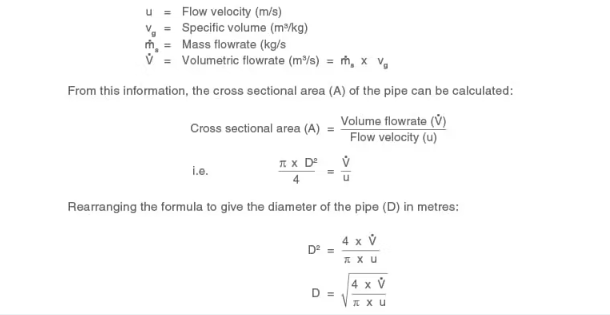

این روش بر اساس فرض سرعت بخار و محاسبه سطح مقطع لوله مورد نیاز برای رسیدن به دبی مورد نیاز است

Formula: Q = A x v

که در آن:

سرعت فرضی برای موارد زیر:

سرعت بخار نباید از مقادیر بالا تجاوز کند زیرا ممکن است باعث اثر چکش آب و افت فشار بیشتر شود.

معایب روش سرعت طول لوله را در نظر نمی گیرد، که می تواند منجر به انتخاب نامناسب اندازه لوله برای گیاهان با طول های مختلف شود. یک لوله با طول بیشتر افت فشار بیشتری نسبت به طول کوچکتر برای همان اندازه لوله خواهد داشت. ما باید افت فشار را برای طول لوله معین تخمین بزنیم و بررسی کنیم که آیا همین موضوع درست است یا خیر. در محدوده قابل قبول یا نه

روش افت فشار

این روش اندازه لوله ذخیره a را بالاتر از افت فشار مجاز در سیستم محاسبه می کند. این روش پیچیده تر از روش سرعت است اما نتایج دقیق تری می دهد.

افت فشار در طول لوله معین باید 10٪ فشار ورودی بخار یا 1 بارگ باشد، بسته به مقدار هر کدام کوچکتر باشد.

نتیجه گیری

با توجه به انتخاب روش، روش سرعت اغلب برای سیستمهای ساده با لولههای کوتاه استفاده میشود، در حالی که روش کاهش فشار برای سیستمهای پیچیده با طول لولههای بلند یا نیاز به دقت بالا ترجیح داده میشود.

به طور خلاصه، اندازه لوله بخار نقش مهمی در سیستم توزیع بخار دارد. انتخاب اندازه لوله مناسب کارایی و ایمنی سیستم را تضمین می کند.

ترجمه توسط دما بخار

مقالات زیر را برای مطالعه پیشنهاد می کنیم:

چگونه سیستم گرمایشی خود را قبل از سرما بررسی کنیم؟ ۱۰ نکته ضروری

کیفیت بخار و اهمیت آن در سیستم های بخار

منبع انبساط باز: کاربرد، مزایا و نقش کلیدی آن در سیستمهای حرارتی و گرمایشی

10 مشکل رایج در هنگام کار کردن دیگها، علل و راهحلها| عیب یابی دیگ بخار

قضیه برنولی (دانیل برنولی ۱۷۰۰ – ۱۷۸۲) در بلوک ۴ – جریانسنجی مورد بحث قرار گرفته است. دارسی (دارسی تامپسون ۱۸۶۰ – ۱۹۴۸) اضافه کرد که برای وقوع جریان سیال، باید انرژی در نقطه ۱ بیشتر از نقطه ۲ باشد (شکل 10.2.3 را ببینید). اختلاف انرژی برای غلبه بر مقاومت اصطکاکی بین لوله و سیال در حال جریان استفاده میشود.

برنولی تغییرات در کل انرژی یک سیال جاری را به اتلاف انرژی مرتبط میکند که این اتلاف انرژی یا بر حسب افت هد hf (متر) و یا اتلاف انرژی ویژه g hf (ژول بر کیلوگرم) بیان میشود. با این حال، این رابطه به خودی خود چندان مفید نیست، مگر اینکه بتوانیم افت فشاری را که در شرایط خاص رخ میدهد، پیشبینی کنیم.

در اینجا، یکی از مهمترین سازوکارهای اتلاف انرژی در یک سیالِ در جریان معرفی میشود: اتلاف انرژی مکانیکی کل به دلیل اصطکاک در دیوارهی لولهی یکنواخت که جریان پایا از سیال را حمل میکند.

افت (یا کاهش) انرژی کل سیالِ جاری در یک لوله استوانهای (گرد) باید وابسته باشد به:

l = طول لوله (M)

D = قطر لوله (M)

u = میانگین سرعت جریان سیال (m/s)

μ = ویسکوزیته پویا سیال (کیلوگرم در متر ثانیه = PA)

italic -p – text body.jpg = چگالی سیال (کیلوگرم در متر مربع)

ks = زبری دیوار لوله*(m)

*از آنجایی که اتلاف انرژی با تنش برشی در دیواره لوله مرتبط است، ماهیت سطح دیواره تاثیرگذار خواهد بود، زیرا یک سطح صاف به گونهای متفاوت از یک سطح زبر با سیال تعامل خواهد داشت.

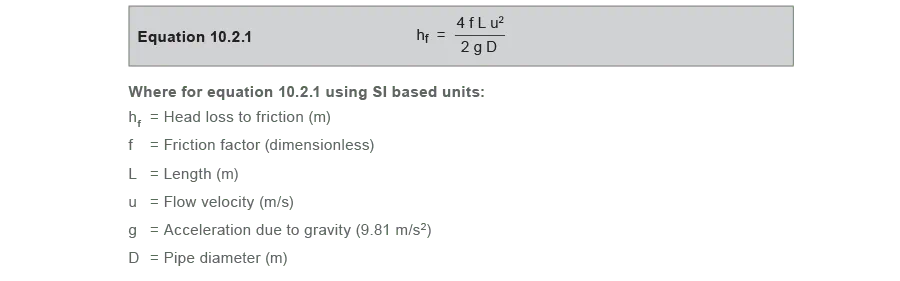

تمام این متغیرها در معادله دارسی-وایزباخ (که اغلب به عنوان معادله دارسی شناخته میشود) گردآوری شده و در معادله ۱۰.۲.۱ نشان داده شدهاند. این معادله همچنین یک عبارت بیبعد به نام ضریب اصطکاک را معرفی میکند که زبری مطلق لوله را به چگالی، سرعت و ویسکوزیته سیال و قطر لوله مرتبط میسازد.

عدد رینولدز، که به چگالی، سرعت و ویسکوزیته سیال و قطر لوله مرتبط است، به افتخار آزبورن رینولدز (۱۸۴۲-۱۹۱۲، از کالج اونز، منچستر، بریتانیا) نامگذاری شده است. رینولدز حدود سال ۱۸۸۳ این رویکرد فنی را در خصوص تلفات انرژی در سیالات جاری ارائه کرد.

معادله d’Arcy (معادله 10.2.1):

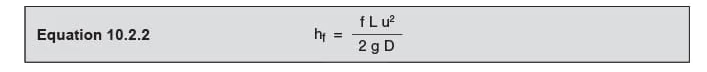

خوانندگان در برخی از نقاط جهان ممکن است معادله دارسی را به شکل کمی متفاوت، همانطور که در معادله ۱۰.۲.۲ نشان داده شده است، بشناسند. معادله ۱۰.۲.۲ شبیه معادله ۱۰.۲.۱ است اما شامل ثابت ۴ نیست.

دلیل این اختلاف، نوع ضریب اصطکاک استفاده شده است. ضروری است که نسخه صحیح معادله دارسی با ضریب اصطکاک انتخاب شده استفاده شود. تطبیق معادله نادرست با ضریب اصطکاک نادرست منجر به خطای ۴۰۰ درصدی خواهد شد و از این رو مهم است که از ترکیب صحیح معادله و ضریب اصطکاک استفاده شود. بسیاری از کتابهای درسی به سادگی مشخص نمیکنند که کدام ضرایب اصطکاک تعریف شدهاند و گاهی اوقات قضاوت باید بر اساس مقادیر ذکر شده صورت گیرد.

معادله 10.2.2 معمولاً توسط کسانی استفاده میشود که به طور سنتی با واحدهای امپراتوری کار میکنند و هنوز هم معمولاً توسط متخصصان در ایالات متحده و مناطق حاشیه اقیانوس آرام، حتی زمانی که اندازههای لوله متریک ذکر میشوند، به کار میرود. معادله 10.2.1 معمولاً توسط کسانی استفاده میشود که به طور سنتی با واحدهای SI کار میکنند و بیشتر مورد استفاده متخصصان اروپایی قرار میگیرد. برای عدد رینولدز و زبری نسبی یکسان، “ضریب اصطکاک مبتنی بر امپراتوری” دقیقا چهار برابر بزرگتر از “ضریب اصطکاک مبتنی بر SI” خواهد بود.

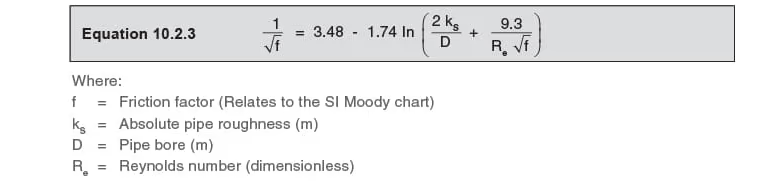

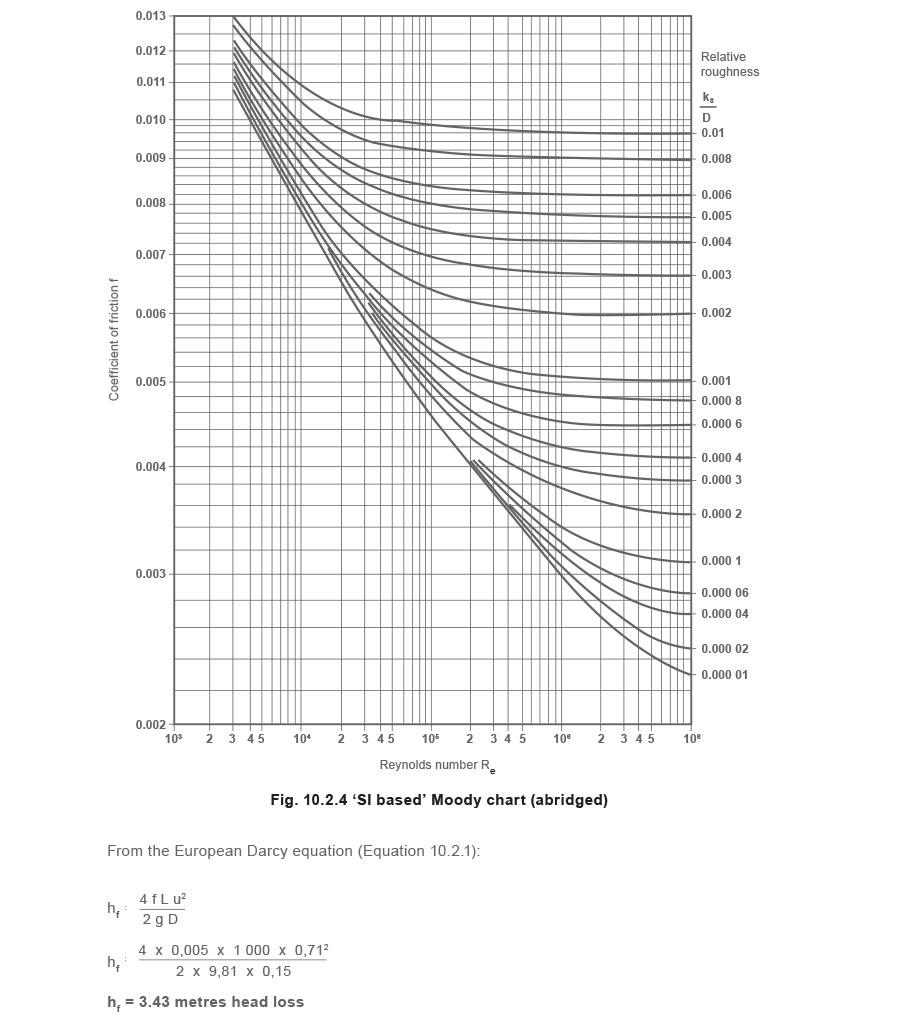

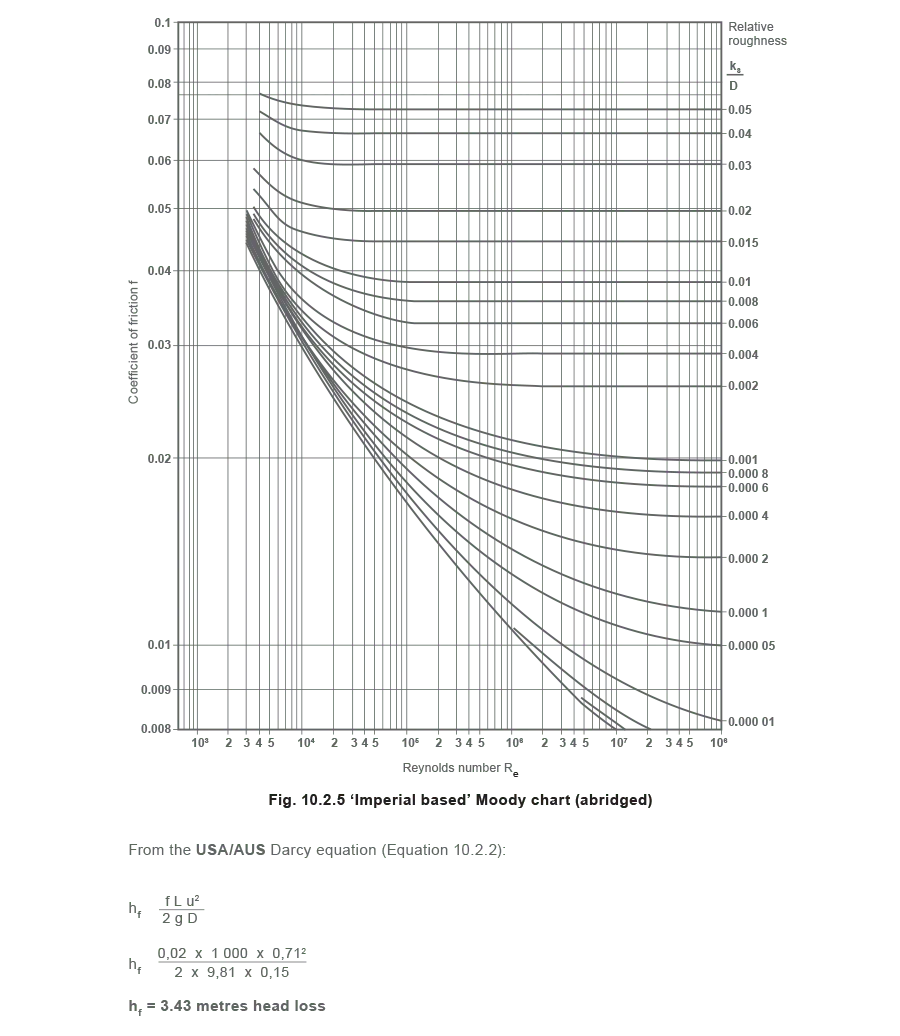

ضرایب اصطکاک را میتوان هم از نمودار مودی تعیین کرد و هم برای جریانهای آشفته، از معادله ۱۰.۲.۳ محاسبه کرد که برگرفته از فرمول کولبروک-وایت است.

با این حال ، استفاده از معادله 10.2.3 دشوار است زیرا ضریب اصطکاک در هر دو طرف معادله ظاهر می شود ، و به همین دلیل احتمالاً محاسبات دستی با استفاده از نمودار مودی انجام می شود

در یک نمودار مودی به سبک SI، مقیاس ضریب اصطکاک معمولاً ممکن است از 0.002 تا 0.02 متغیر باشد، در حالی که در یک نمودار مودی به سبک امپریال، این مقیاس ممکن است از 0.008 تا 0.08 متغیر باشد.

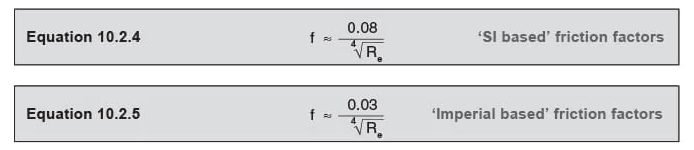

به طور کلی، برای جریان آشفته با عدد رینولدز بین ۴۰۰۰ و ۱۰۰۰۰۰، ضریب اصطکاک “مبتنی بر SI” در حدود مقدار پیشنهادی در معادله 10.2.4 خواهد بود، در حالی که ضریب اصطکاک “مبتنی بر سیستم امپریال” در حدود مقدار پیشنهادی در معادله 10.2.5 خواهد بود.

ضریب اصطکاک مورد استفاده تعیین می کند که آیا معادله d’Arcy 10.2.1 یا 10.2.2 استفاده شده است.

برای فاکتورهای اصطکاک مبتنی بر “Si” ، از معادله 10.2.1 استفاده کنید. برای فاکتورهای اصطکاک مبتنی بر “امپریال” ، از معادله 10.2.2 استفاده کنید.

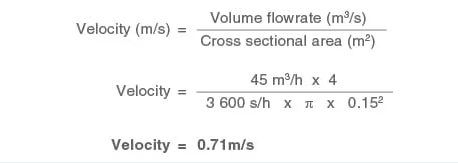

مثال 10.2.1 لوله آب

در صورتی که جریان آب 45 متر مربع در ساعت در 15 درجه سانتیگراد باشد ، سرعت ، ضریب اصطکاک و اختلاف فشار بین دو نقطه 1 کیلومتر از هم در یک سیستم لوله افقی مته 150 میلی متر را تعیین کنید.

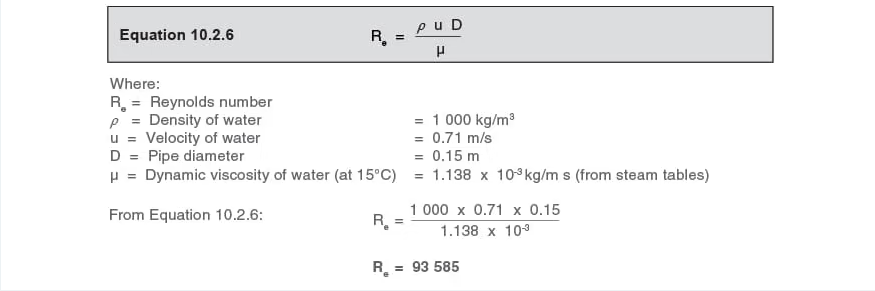

در اصل ، ضریب اصطکاک به تعداد رینولدز (دوباره) مایع روان و زبری نسبی (ks/d) داخل لوله بستگی دارد. اولی از معادله 10.2.6 محاسبه شده و دومی از معادله 10.2.7.

شماره رینولدز (دوباره)

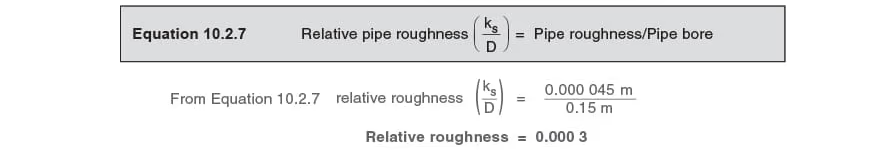

زبری لوله یا مقدار ‘kS’ (که اغلب در برخی متون به صورت ‘curly-e – body text.jpg’ ذکر میشود) از جداول استاندارد گرفته میشود و برای ‘لوله فولادی تجاری’ معمولاً 0.000045 متر در نظر گرفته میشود.

از این رو ، زبری نسبی مشخص می شود (زیرا این همان چیزی است که نمودار Moody به آن نیاز دارد).

اکنون میتوان ضریب اصطکاک را از نمودار مودی تعیین کرد و افت هد اصطکاکی را از معادله دارسی مربوطه محاسبه نمود.

از نمودار مودی اروپا (شکل 10.2.4)

که در آن: ks/d = 0.000 3 re = 93 585: ضریب اصطکاک (F) = 0.005

که در آن: ks/d = 0.000 3 re = 93 585 ضریب اصطکاک (F) = 0.02

با توجه به دانشی که در ابتدای این ماژول به دست آمد، و به ویژه یادداشتهای مربوط به معادله دارسی (معادله ۱۰.۲.۱)، تصدیق میشود که سرعت یک عامل مهم در تعیین اندازه لولهها است. بنابراین، منطقی است که اگر بتوان سرعت معقولی را برای یک سیال خاص که از طریق لولهها جریان دارد استفاده کرد، از سرعت میتوان به عنوان یک عامل تعیین اندازه عملی استفاده نمود. به طور کلی، هنگامی که بخار اشباع به عنوان سیال مورد استفاده قرار میگیرد، از سرعت ۲۵ تا ۴۰ متر بر ثانیه استفاده میشود.

سرعت ۴۰ متر بر ثانیه باید به عنوان یک حد عملی در نظر گرفته شود، زیرا بالاتر از این مقدار، به خصوص اگر بخار مرطوب باشد، صدا و فرسایش رخ خواهد داد. برخی از استانداردهای ملی، سرعتهایی تا ۷۶ متر بر ثانیه را برای بخار اشباعشده ذکر میکنند. این امر تنها در صورتی امکانپذیر است که بخار خشک باشد، لوله به خوبی عایقبندی شده باشد، نسبتاً کوتاه، مستقیم، افقی باشد و بتواند فشار مورد نیاز را در نقطه مصرف تامین کند.

حتی این سرعتها نیز میتوانند از نظر تأثیرشان بر افت فشار، زیاد باشند. در خطوط تغذیه طولانیتر، اغلب لازم است برای جلوگیری از افت فشار زیاد، سرعتها را به ۱۵ متر بر ثانیه محدود کرد. توصیه میشود که خطوط لوله با طول بیش از ۵۰ متر، صرف نظر از سرعت، همیشه از نظر افت فشار بررسی شوند.

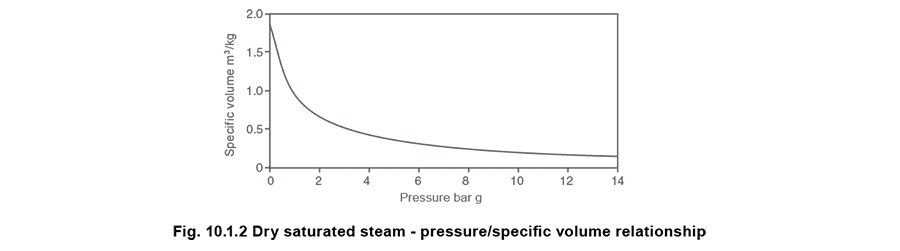

با استفاده از جدول 10.2.4 به عنوان راهنما، میتوان اندازههای لوله را از روی دادههای معلوم (فشار بخار، سرعت و نرخ جریان) انتخاب کرد.

| Pressure bar gنوار فشار g | Velocity m/sسرعت m/s | Pipe size (nominal)اندازه لوله (اسمی) | ||||||||||

| 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | ||

| Actual inside pipe diameter Schedule 40برنامه واقعی قطر لوله 40 | ||||||||||||

| 15.8 | 20.93 | 26.64 | 35.04 | 40.9 | 52.5 | 62.7 | 77.92 | 102.26 | 128.2 | 154.05 | ||

| Pipeline capacity kg/hظرفیت خط لوله کیلوگرم در ساعت | ||||||||||||

| 0.4 | 15 | 9 | 15 | 25 | 43 | 58 | 95 | 136 | 210 | 362 | 569 | 822 |

| 25 | 14 | 25 | 41 | 71 | 97 | 159 | 227 | 350 | 603 | 948 | 1 369 | |

| 40 | 23 | 40 | 66 | 113 | 154 | 254 | 363 | 561 | 965 | 1 517 | 2 191 | |

| 0.7 | 15 | 10 | 18 | 29 | 51 | 69 | 114 | 163 | 251 | 433 | 681 | 983 |

| 25 | 17 | 30 | 49 | 85 | 115 | 190 | 271 | 419 | 722 | 1 135 | 1 638 | |

| 40 | 28 | 48 | 78 | 136 | 185 | 304 | 434 | 671 | 1 155 | 1 815 | 2 621 | |

| 1 | 15 | 12 | 21 | 34 | 59 | 81 | 133 | 189 | 292 | 503 | 791 | 1 142 |

| 25 | 20 | 35 | 57 | 99 | 134 | 221 | 315 | 487 | 839 | 1 319 | 1 904 | |

| 40 | 32 | 56 | 91 | 158 | 215 | 354 | 505 | 779 | 1342 | 2 110 | 3 046 | |

| 2 | 15 | 18 | 31 | 50 | 86 | 118 | 194 | 277 | 427 | 735 | 1 156 | 1 669 |

| 25 | 29 | 51 | 83 | 144 | 196 | 323 | 461 | 712 | 1 226 | 1 927 | 2 782 | |

| 40 | 47 | 82 | 133 | 230 | 314 | 517 | 737 | 1 139 | 1 961 | 3 083 | 4 451 | |

| 3 | 15 | 23 | 40 | 65 | 113 | 154 | 254 | 362 | 559 | 962 | 1 512 | 2 183 |

| 25 | 38 | 67 | 109 | 188 | 256 | 423 | 603 | 931 | 1 603 | 2 520 | 3 639 | |

| 40 | 61 | 107 | 174 | 301 | 410 | 676 | 964 | 1 490 | 2 565 | 4 032 | 5 822 | |

| 4 | 15 | 28 | 50 | 80 | 139 | 190 | 313 | 446 | 689 | 1 186 | 1 864 | 2 691 |

| 25 | 47 | 83 | 134 | 232 | 316 | 521 | 743 | 1 148 | 1 976 | 3 106 | 4 485 | |

| 40 | 75 | 132 | 215 | 371 | 506 | 833 | 1 189 | 1 836 | 3 162 | 4 970 | 7 176 | |

| 5 | 15 | 34 | 59 | 96 | 165 | 225 | 371 | 529 | 817 | 1 408 | 2 213 | 3 195 |

| 25 | 56 | 98 | 159 | 276 | 375 | 619 | 882 | 1 362 | 2 347 | 3 688 | 5 325 | |

| 40 | 90 | 157 | 255 | 441 | 601 | 990 | 1 411 | 2 180 | 3 755 | 5 901 | 8 521 | |

| 6 | 15 | 39 | 68 | 111 | 191 | 261 | 430 | 613 | 947 | 1 631 | 2 563 | 3 700 |

| 25 | 65 | 114 | 184 | 319 | 435 | 716 | 1 022 | 1 578 | 2 718 | 4 271 | 6 167 | |

| 40 | 104 | 182 | 295 | 511 | 696 | 1 146 | 1 635 | 2 525 | 4 348 | 6 834 | 9 867 | |

| 7 | 15 | 44 | 77 | 125 | 217 | 296 | 487 | 695 | 1 073 | 1 848 | 2 904 | 4 194 |

| 25 | 74 | 129 | 209 | 362 | 493 | 812 | 1 158 | 1 788 | 3 080 | 4 841 | 6 989 | |

| 40 | 118 | 206 | 334 | 579 | 788 | 1 299 | 1 853 | 2 861 | 4 928 | 7 745 | 11 183 | |

| 8 | 15 | 49 | 86 | 140 | 242 | 330 | 544 | 775 | 1 198 | 2 063 | 3 242 | 4 681 |

| 25 | 82 | 144 | 233 | 404 | 550 | 906 | 1 292 | 1 996 | 3 438 | 5 403 | 7 802 | |

| 40 | 131 | 230 | 373 | 646 | 880 | 1 450 | 2 068 | 3 194 | 5 501 | 8 645 | 12 484 | |

| 10 | 15 | 60 | 105 | 170 | 294 | 401 | 660 | 942 | 1 455 | 2 506 | 3 938 | 5 686 |

| 25 | 100 | 175 | 283 | 490 | 668 | 1 101 | 1 570 | 2 425 | 4 176 | 6 563 | 9 477 | |

| 40 | 160 | 280 | 453 | 785 | 1 069 | 1 761 | 2 512 | 3 880 | 6 682 | 10 502 | 15 164 | |

| 14 | 15 | 80 | 141 | 228 | 394 | 537 | 886 | 1 263 | 1 951 | 3 360 | 5 281 | 7 625 |

| 25 | 134 | 235 | 380 | 657 | 896 | 1 476 | 2 105 | 3 251 | 5 600 | 8 801 | 12 708 | |

| 40 | 214 | 375 | 608 | 1 052 | 1 433 | 2 362 | 3 368 | 5 202 | 8 960 | 14 082 | 20 333 | |

از طرف دیگر اندازه لوله را می توان به صورت حساب محاسبه کرد. اطلاعات زیر مورد نیاز است و روش مورد استفاده برای محاسبه در زیر بیان شده است

اطلاعات مورد نیاز برای محاسبه اندازه لوله مورد نیاز:

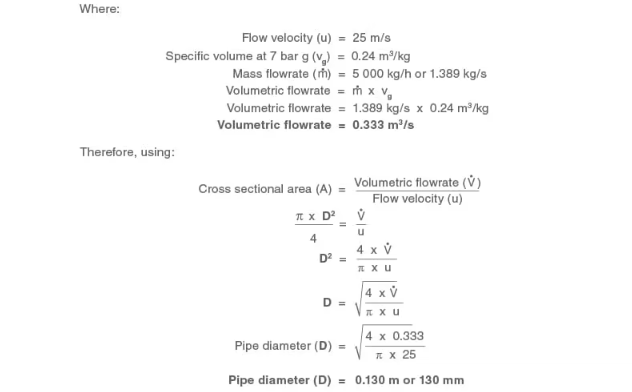

یک فرآیند به 5000 کیلوگرم در ساعت بخار اشباع خشک در 7 بار گرم نیاز دارد. برای اینکه سرعت جریان از 25 متر بر ثانیه تجاوز نکند ، اندازه لوله را تعیین کنید.

از آنجا که سرعت بخار نباید از 25 متر بر ثانیه تجاوز کند ، اندازه لوله باید حداقل 130 میلی متر باشد. نزدیکترین اندازه تجاری ، 150 میلی متر ، انتخاب می شود.

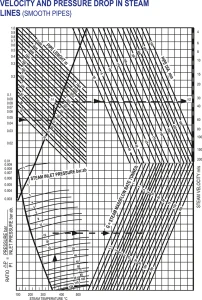

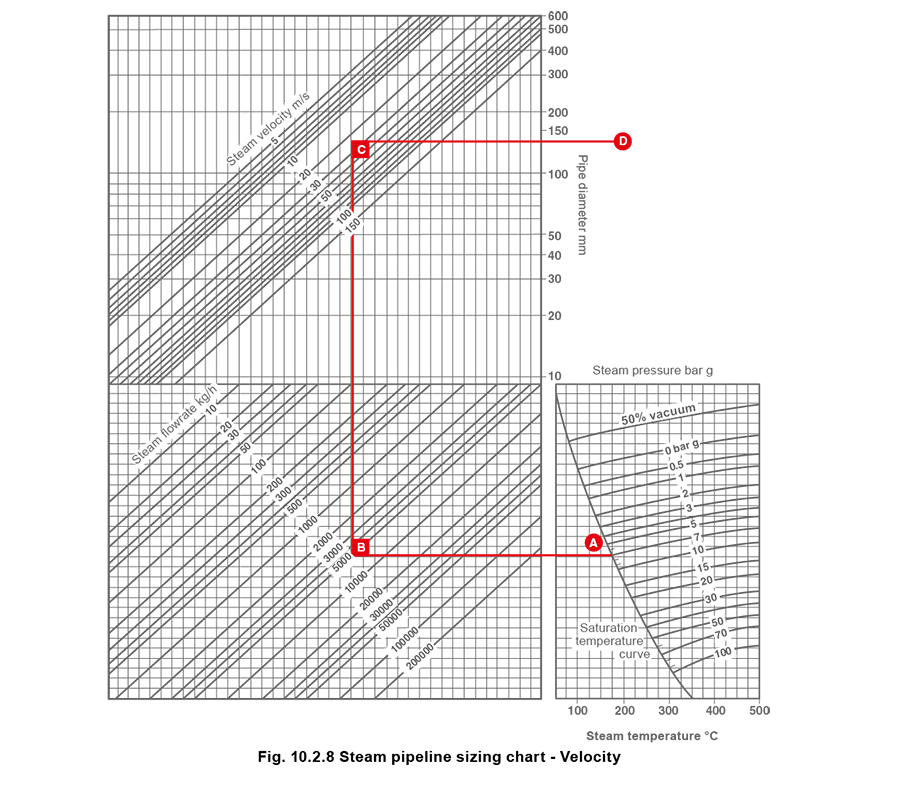

مجدداً ، یک ناموگرافی برای ساده سازی این فرآیند ایجاد شده است ، به شکل 10.2.8 مراجعه کنید

با استفاده از اطلاعات از مثال 10.2.4 ، از شکل 10.2.8 برای تعیین حداقل اندازه لوله قابل قبول استفاده کنید

فشار ورودی = 7 بار گرم

جریان بخار = 5 000 کیلوگرم در ساعت

حداکثر سرعت = 25 متر بر ثانیه

روش:

یک خط افقی را از خط دمای اشباع در 7 بار گرم (نقطه A) در مقیاس فشار به جریان جرم بخار 5000 کیلوگرم در ساعت (نقطه B) بکشید

از نقطه B ، یک خط عمودی را به سرعت بخار 25 متر بر ثانیه (نقطه C) بکشید. از نقطه C ، یک خط افقی را در مقیاس قطر لوله (نقطه D) بکشید

لوله ای با سوراخ 130 میلی متر مورد نیاز است. نزدیکترین اندازه تجاری ، 150 میلی متر ، انتخاب می شود.

بخار فوق گرم را میتوان به عنوان یک گاز خشک در نظر گرفت و بنابراین هیچ رطوبتی را حمل نمیکند. در نتیجه، هیچ احتمالی برای فرسایش لوله ناشی از قطرات معلق آب وجود ندارد و سرعت بخار میتواند تا 50 تا 70 متر بر ثانیه نیز برسد، مشروط بر اینکه افت فشار مجاز باشد. نوموگرامهای موجود در شکلهای 10.2.9 و 10.2.10 را نیز میتوان برای کاربردهای بخار فوق گرم استفاده کرد.

با استفاده از حرارت اتلافی یک فرآیند، یک بویلر/سوپرهیتر (فوق گرمکن) بخار فوق گرم با نرخ تولید ۳۰ تن در ساعت در فشار ۵۰ بار گیج و دمای ۴۵۰ درجه سانتیگراد تولید میکند تا به یک نیروگاه مجاور صادر شود. اگر سرعت نباید از ۵۰ متر بر ثانیه تجاوز کند، تعیین کنید:

۱. اندازه لوله بر اساس سرعت (با استفاده از شکل ۱۰.۲.۱۰).

۲. افت فشار در صورتی که طول لوله، با در نظر گرفتن متعلقات، ۲۰۰ متر باشد (از شکل ۱۰.۲.۹ استفاده شود).

با استفاده از شکل ۱۰.۲.۸، یک خط عمودی از ۴۵۰ درجه سانتیگراد روی محور دما تا نقطهی برخورد با خط ۵۰ بار (نقطهی A) رسم کنید.

از نقطه A، یک خط افقی به سمت چپ امتداد دهید تا مقیاس “نرخ جریان جرمی” بخار در مقدار ۳۰,۰۰۰ کیلوگرم بر ساعت (۳۰ تن بر ساعت) را قطع کند (نقطه B).

از نقطه B، خطی را به صورت عمودی به سمت بالا امتداد دهید تا با سرعت 50 متر بر ثانیه روی مقیاس “سرعت بخار” (نقطه C) تلاقی کند.

از نقطه C ، یک خط افقی به سمت راست را پروژه کنید تا زمانی که از مقیاس “قطر لوله داخل” عبور کند.

مقیاس “قطر لوله داخل” لوله ای با قطر داخلی حدود 120 میلی متر را توصیه می کند. از جدول 10.2.1 و با فرض اینکه لوله برنامه 80 لوله باشد ، نزدیکترین اندازه 150 میلی متر خواهد بود که دارای 146.4 میلی متر است.

قسمت 2

با استفاده از شکل 10.2.7 ، یک خط عمودی را از 450 درجه سانتیگراد روی محور دما بکشید تا زمانی که از خط 50 نوار (نقطه A) عبور کند.

از نقطه A ، یک خط افقی به سمت راست را امتداد دهید تا زمانی که از مقیاس “جریان جرم بخار” 30 000 کیلوگرم در ساعت (30 تن در ساعت) (نقطه B) عبور کند.

از نقطه B ، یک خط را به صورت عمودی به سمت بالا امتداد دهید تا زمانی که از مقیاس “قطر لوله داخل” (تقریباً) 146 میلی متر (نقطه C) عبور کند.

از نقطه C، یک خط افقی به سمت چپ امتداد دهید تا مقیاس “افت فشار در هر ۱۰۰ متر” را قطع کند (نقطه D).

مقیاس “نوار فشار/100 متر” در حدود 0.9 بار در 100 متر می خواند. طول لوله در مثال 200 متر است ، بنابراین افت فشار:

![]()

این افت فشار باید در واحد فرآیندی قابل قبول باشد.

با استفاده از فرمول ها برای ایجاد جریان بخار بر روی افت فشار

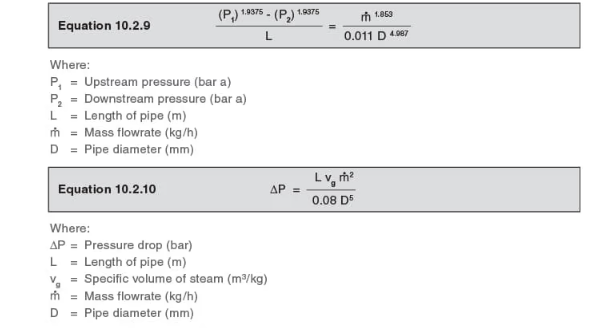

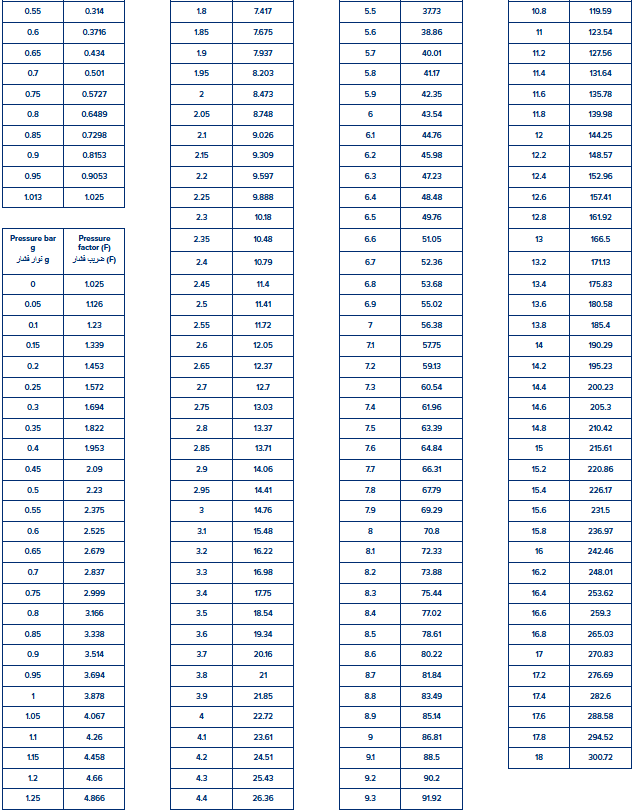

برای کسانی که ترجیح میدهند از روابط تجربی استفاده کنند، فرمولهای تجربی وجود دارند. معادلات ۱۰.۲.۹ و ۱۰.۲.۱۰ در زیر نشان داده شدهاند. این معادلات طی سالهای متمادی مورد آزمایش و استفاده قرار گرفتهاند و به نظر میرسد نتایجی نزدیک به روش ضریب فشار ارائه میدهند. مزیت استفاده از این فرمولها این است که میتوان آنها را در یک ماشینحساب علمی یا صفحهگسترده برنامهریزی کرد و در نتیجه بدون نیاز به مراجعه به جداول و نمودارها مورد استفاده قرار داد. معادله ۱۰.۲.۱۰ نیازمند آن است که حجم ویژه بخار مشخص باشد، که به این معنی است که لازم است این مقدار از جدول بخار استخراج شود. همچنین، معادله ۱۰.۲.۱۰ باید به حداکثر طول لوله ۲۰۰ متر محدود شود.

معادله 10.2.9 فرمول افت فشار 1

معادله 10.2.10 فشار قطره فشار Forumla 2 (حداکثر طول لوله: 200 متر)

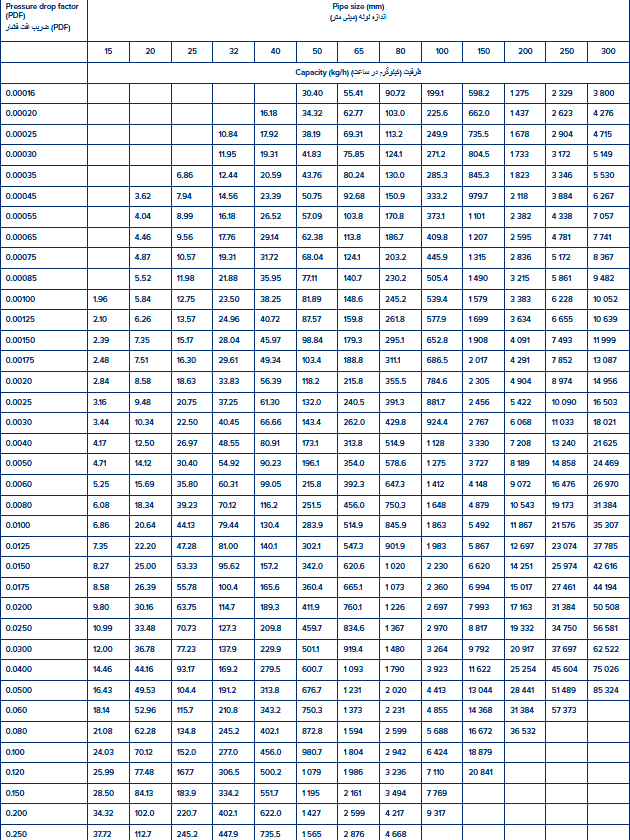

جدول 10.2.6 ظرفیت خط لوله از ضریب افت فشار