صنایع دما بخار مشهد

تولید کننده انواع دیگهای بخار و آبگرم، آبداغ و روغن داغ

علل خوردگی فولاد در ديگ بخار : از کار افتادن اجباری دیگ های بخار به دلیل نشت و خرابی لوله ها، همچنان عامل اصلی توقف تولید در کارخانه ها است. و هر کارخانه ای به نسبت تعداد خط لوله دیگ بخار و کم و زیادی آن ، پتانسیل بالایی برای خرابی غیر منتظره دارد .

به همین دلیل یکی از بزرگترین چالش ها، جلوگیری از خرابی لوله در بویلرها و مبدل های حرارتی همراه با کاهش هزینه های از کار افتادگی و آسیب است. هنگامی که شرایط از حالت عادی خارج می شود، این سوال باید مطرح شود:

“اگر لوله های دیگ ما در پروسه بخار آسیب دیده اند (به عنوان مثال، گرمای بیش از حد، یا نشت لوله )، چگونه متوجه مشکل شویم؟”

عملیات دیگ بخار همیشه شامل شرایط کاری سخت است. از جهت سوخت دیگ بخار، دمای بالای عملیاتی و تاثیرات جانبی و خورنده ناشی از سوزاندن سوختهای فسیلی یا زبالههای جامد میتوانند به طور جدی طول عمر لولههای دیگ را کاهش دهند.

در سمت آب/بخار، پتانسیل بالایی برای اکسید شدن لوله های دیگ بخار به دلیل دمای بالای بخار و عملکرد خورنده مواد شیمیایی در منبع آب وجود دارد. این شرایط ممکن است باعث گرم شدن بیش از حد فلز، نازک شدن دیواره خورنده و سوراخ شدن موضعی شود که هر یک یا همه آنها می تواند منجر به خرابی زود هنگام لوله ها، صدمات احتمالی به پرسنل، آسیب به لوله های مجاور و توقف اجباری شود.

با این وجود بویلرها بیشتر از 30 سال عمر دارند ولی بیشتر خرابی های زودرس به دلیل شرایطی است که متغیرهای عملیاتی را از پارامترهای مورد انتظار منحرف می کند.

بهترین راهکار فنی برای پیشگیری از خوردگی فولاد در ديگ بخار این است که تمام لولهها را به صورت دورهای بازرسی کنید و مطمئن شوید که خواص مکانیکی مواد دست نخورده هستند و ضخامت مواد در حد انتظارات عادی است. یک دوره بازرسی مناسب و دقیق به کاهش احتمال خرابی زودهنگام دیگ کمک زیادی می کند.

توماس آر. اشمیت از شرکت شل اویل رهبری توسعه اولیه تکنیک آزمایش میدانی از راه دور (RFT) برای اندازه گیری پوشش های چاه های نفت را بر عهده داشت. پس از آن، چندین ابزار وارد بازار شده اند که از RFT برای چندین کاربرد تخصصی استفاده می کنند.

مزیت اصلی این تکنیک این است که برای اندازه گیری ضخامت و وضعیت مواد، نیازی به تماس با شیء تحت آزمایش ندارد. علاوه بر این، میتوان با اطمینان حداکثری، با عدم نیاز به couplant و با حداقل آمادهسازی سطح، یک بازرسی با کیفیت بالا را تضمین کرد. RFT همچنین حساسیت بالایی به شناسایی عیوب داخلی یا خارجی لوله مورد نظر نشان میدهد و میتواند از طریق پوششهای غیرفرومغناطیسی، روکشها و پوسته را اندازه گیری کند.

دو رویکرد برای نگهداری وجود دارد: رویکرد پیشگیرانه و رویکرد اصلاحی (فعال یا واکنشی). این موضوع برای بازرسیهای دیگ نیز صادق است.

یک رویکرد پیشگیرانه سعی دارد به روند فرسایش بلندمدت تجهیزات نگاه کند، با توجه به بهبود عملیات از طریق بهبود مخلوط سوخت-هوا، تعادل جریان و ایجاد مشخصات نگهداری برای تعمیر یا تعویض لوله.

انجام رویکرد اصلاحی به دنبال بازرسی دیگ پس از یک خرابی برای جستجوی آسیبهای همراه و اطمینان از اینکه مکانیزم خرابی بر روی نواحی دیگر دیگ تاثیر نگذاشته است.

از بین دو گزینه، اولی به نظر مزیتهای بیشتری دارد تا اینکه ابتدا دستگاه از کار بیفتد و بعد علت بررسی شود، زیرا گزینه اول در چارچوب برنامه عملیاتی بلندمدت شرکت، کاهش قابل توجهی در بودجه عملیات و کاهش قابل توجه زمان از دست رفته به دلیل توقفهای غیرمنتظره را به همراه دارد.

این نوع خوردگی لوله های فولادی دیگ بخار زمانی رخ می دهد که دمای عملیاتی لوله های دیگ برای مدت زمان طولانی از حد عملیاتی فراتر رود. این محدودیت ها بر اساس اندازه و ضخامت لوله، فشارهای عملیاتی، و همچنین محل لوله در دیگ بخار و مصالح ساختمانی متغیر است. گرمای بیش از حد که منجر به آسیب خزش میشود میتواند ناشی از رسوبات داخلی باشد که جریان را از طریق لولهها کاهش میدهد یا معمولاً به دلیل افزایش بار یا مشکلات کنترل دما، جهشهای ناگهانی در دمای عملیاتی را کاهش میدهد. اینها مقاومت لوله ها را کاهش می دهند.

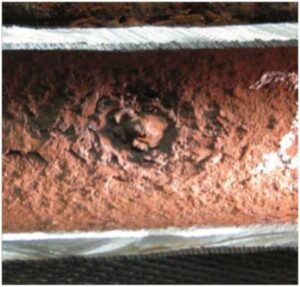

شکل 1 گرمای بیش از حد طولانی مدت (خزش)

در طول دوره گرمای بیش از حد طولانی مدت، سطح لوله در مکان هایی که در معرض بالاترین درجه حرارت هستند تاول ایجاد می کند و ترک های محوری کشیده ایجاد می کند. هر دوی این خرابی ها ضخامت کلی لوله و خواص مواد لوله را کاهش می دهند. علاوه بر این، اکسیدهای ضخیم، تیره و شکننده بر روی سطوح داخلی و خارجی لوله ظاهر می شود. همه این شرایط را می توان از طریق RFT تشخیص داد زیرا تغییرات در نفوذپذیری الکتریکی لوله ها به راحتی قابل اندازه گیری است.

اغلب، زمانی که دیگهای بخار خارج از پارامترهای عملیاتی استاندارد کار می کنند، ثبت نمی شوند یا توسط اپراتور مورد توجه قرار نمی گیرند. همین مسائل می تواند منجر به خرابی زودهنگام دستگاه شود به این ترتیب، لازم است ارزیابی های عملکرد دوره ای روی دیگ انجام شود.

اطمینان از کالیبراسیون مکرر ترموستات ها بهترین راه برای جلوگیری از افزایش دمای غیرمنتظره و کمک به اطمینان از گرم شدن دستگاه مطابق با مشخصات توصیه شده سازنده است.

نمونه برداری مکرر از منبع آب تغذیه واحد – در حالت ایده آل یک بار در هر شیفت کاری – به اطمینان از اینکه کیفیت آب خوراک مطابق با پارامترهای توصیه شده سازنده است کمک می کند.

شستشوی منظم داخلی لوله های دیگ بخار، از حذف هرگونه رسوب موادی که لوله ها را مسدود می کند،به نگهداری دستگاه کمک می کند.

هر گونه رسوب باید به طور مکرر اندازه گیری شود و زمانی که چگالی رسوب بیش از 15 گرم بر فوت مربع باشد، تمیز کردن شیمیایی توصیه می شود. و وقتی چگالی به 30 گرم در مربع / فوت می رسد.تمیز کردن اجباری است.

بازرسی های مکرر درام طبق دفترچه راهنمای تعمیر و نگهداری سازنده الزامی است.

بسته به ساعات سرویس، باید مشخص شود که تجهیزات چقدر خوب کار می کنند، اثربخشی تصفیه آب و اینکه هیچ مکانیسم خرابی روی سطح داخلی، عمدتاً در منطقه خط رابط آب و بخار، تأثیر نمی گذارد.

در نهایت لازم است کلیه قطعات یدکی مورد استفاده در تعمیر و نگهداری و تعمیرات مطابق با مشخصات سازنده باشد.

لازم به ذکر است که وقتی هر لوله ای در اثر آسیب خزش از کار می افتد، پارگی با لبه های کمی گرد و لبه های دندانه دار همراه با ترک یا شکستگی در مجاورت پارگی ایجاد می شود. یک لایه ضخیم و شکننده از مگنتیت در نزدیکی شکست ظاهر می شود که نشان دهنده گرمای بیش از حد طولانی مدت است.

اغلب این خوردگی فولاد در دیگ بخار زمانی اتفاق می افتد که لوله ها بدون خنک شدن کافی رها می شوند و در گرمای بیش از حد کوتاه مدت رخ می دهند. خرابی های ناشی از گرمای بیش از حد کوتاه مدت اغلب در بالای لوله ها یا نزدیک به جمع کننده بخار واقع می شود. اگر لوله ای دچار این آسیب شود ولی لولههای اطراف هیچ تغییری نداشته باشند، نشان میدهد لوله آسیب دیده تا حدی مسدود شده است،و همین باعث می شود دما به سرعت از دمای مواد فراتر رفته و باعث انفجار یا نشت در لوله شود.

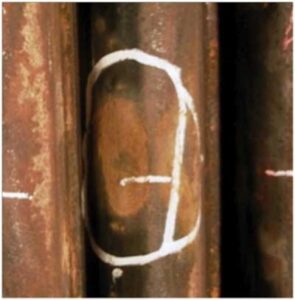

شکل 2 گرمای بیش از حد کوتاه مدت

نحوه تشخیص گرمای بیش از حد کوتاه مدت: از آنجایی که این خرابی ها به سرعت رخ می دهند، توصیه می شود که لوله ها در هنگام راه اندازی از طریق درگاه های بازرسی به صورت چشمی بازرسی شوند. اگر لکه های قرمز به طور ناگهانی روی یک لوله ظاهر شود، این نشانه ای است که لوله ممکن است مسدود شده باشد.

این نوع بازرسی پس از تمیز کردن شیمیایی، تعویض لوله یا راه اندازی مجدد پس از مدت طولانی خواب ضروری است.

نحوه جلوگیری از گرمای بیش از حد کوتاه مدت: در نتیجه وقوع سریع این نوع خرابی، از طریق روش های آزمایش غیر مخرب به راحتی قابل تشخیص نیست. بهترین راه برای جلوگیری از آن، شستن لوله ها با آب است تا اطمینان حاصل شود که همه موانع قبل از راه اندازی برداشته شده اند و با اطمینان از باز بودن هدرهای تخلیه و پایین با افزایش فشار، اطمینان حاصل شود. این نوع آسیب را می توان با پارگی طولی، لبه های صاف و عدم کاهش ضخامت دیواره به عنوان پارگی تشخیص داد.

خوردگی اکسیژن یکی از علل خوردگی فولاد در ديگ بخار می باشد که به دلیل نواحی خورده شده کوچک اتفاق می افتد که به عنوان آنود(الکترود مثبت) برای بقیه دیگ عمل می کند و باعث خوردگی بیشتر می شود. این فرآیند با وجود اکسیژن محلول در سیستم دیگ تشدید می شود. در حالت ایده آل، سطح دیگ با یک لایه محافظ اکسید آهن پوشانده می شود و از حمله اکسیژن آزاد در منبع آب جلوگیری می کند. گودال های کوچکی که در نتیجه خوردگی اکسیژن ایجاد می شوند، می توانند تنش قابل توجهی ایجاد کنند و منجر به ایجاد ترک در منطقه شوند.

شکل 3 خوردگی اکسیژن

RFT یکی از موثرترین روش هایی است که برای تشخیص خوردگی اکسیژن در صورت قرار گرفتن در سمت آتش استفاده می شود. حساسیت و دقت بالای ابزار (>1/8 اینچ قطر) امکان تشخیص زودهنگام عیوب اولیه را فراهم می کند و داده های لازم برای تعیین پروتکل تعمیر یا تعویض را قبل از از کار افتادن لوله فراهم می کند. تست اولتراسونیک (UT) نیز می تواند مورد استفاده قرار گیرد، اما با زمان بازرسی بسیار کندتر و این واقعیت که پوشش 100 درصد غیرممکن است، محدود می شود. دومی خطر آسیب جدی به لوله ها را افزایش می دهد.

موثرترین راه برای جلوگیری از خوردگی اکسیژن در لوله های دیگ این است که در وهله اول از ورود اکسیژن به سیستم جلوگیری شود.

اکسیژن عمدتاً از طریق سه راه وارد سیستم دیگ بخار می شود:

حذف این عوامل می تواند با موفقیت از خوردگی اکسیژن جلوگیری کند

توصیه می شود تمام سطوح فلزی با استفاده از گاز بی اثر با فشار مثبت، مواد جاذب رطوبت، یا جریان مداوم هوای خشک و بدون رطوبت (کمتر از 30 درصد) خشک نگه داشته شوند.

خوردگی سوز آور به عملکرد خورنده هیدروکسید سدیم با یک فلز اشاره دارد و محدود به موارد زیر است:

لوله های خنک شده با آب در مناطق با نوسانات حرارتی بالا.

نواحی با انتقال حرارت در حلقههای جوش یا سایر دستگاههایی که جریان را مختل میکنند

لوله های افقی یا شیب دار؛

مکان هایی با رسوبات داخلی ضخیم که نرخ جریان را کاهش می دهد

این نفوذ ممکن است با محصولات خوردگی متراکم که گاهی حاوی کریستال های مگنتیت هستند پر شود. اغلب، سطح فلز دارای یک کانتور صاف و چند لایه است. هیدروکسید سدیم در غلظت های غیر خورنده به آب دیگ اضافه می شود. با این حال سایر عوامل فیزیکی تمایل به تمرکز بیشتر آن دارند که منجر به تولید قلیایی خورنده در دیگ می شود.

شکل 4 خوردگی سوز آور

خوردگی سوزآور به راحتی با استفاده از روش های آزمایش غیر مخرب تشخیص داده می شود، زیرا ناحیه آسیب دیده با ضخامت دیواره کاهش یافته است. اگر در مرحله اولیه باشد، ممکن است هیچ تاولی وجود نداشته باشد، اما اگر ضخامت کاهش یابد، احتمالاً یک تاول یا تغییر شکل در لوله وجود دارد. تست میدانی از راه دور مناسب ترین روش است. این ابزارها دارای حساسیت و سرعت بازرسی بالایی هستند که امکان تشخیص سریع آسیب های خورنده را فراهم می کند UT- همچنین می تواند مورد استفاده قرار گیرد، زمانی که منطقه آسیب دیده مشخص شد.

هنگامی که هیدروکسید سدیم وجود داشته باشد – به خودی خود یا به عنوان یک قلیایی تولید کننده نمک – با مکانیسم غلظت، احتمال خوردگی سوزآور وجود دارد. برای کاهش احتمال آسیب خوردگی قلیایی در دیگ بخار، مقدار سدیم هیدروکسید آزاد موجود برای تولید نمک های قلیایی در آب کندانسور باید در مرحله تصفیه کنترل شود. این از جوشیدن هسته و تشکیل خطوط سطح آب جلوگیری می کند. تصفیه مناسب از تشکیل رسوبات لجن جلوگیری می کند.

دو شرط لازم برای این نوع خرابی وجود دارد:

اگر هر دوی این شرایط برآورده شود، لایه محافظ اکسید آهن حل می شود و فلز لخت بدون محافظت باقی می ماند.

شکل 5 خوردگی اسیدی

خوردگی اسیدی از علل خوردگی فولاد در ديگ بخار است که در درجه اول منجر به از بین رفتن فلز در سطح داخلی لوله می شود. مشابه خوردگی قلیایی، نواحی تحت تاثیر محیط با pH پایین دارای لبه های صاف و لایه لایه هستند. تفاوت بین این دو این است که ناحیه تحت تاثیر خوردگی اسیدی اغلب با اکسید آهن پوشیده شده است.

تست میدانی از راه دور حساسیت بالایی دارد و میتواند حداقل خوردگی را با دقت از قطر 1/8 اینچی تشخیص دهد، که آن را به یکی از موثرترین روشها برای تشخیص خوردگی اسیدی تبدیل میکند. آزمایش اولتراسونیک برای تعیین میزان از بین رفتن دیواره مناسب است اما این تنها زمانی می تواند به طور موثر مورد استفاده قرار گیرد که ناحیه آسیب دیده شناخته شود.

دو راه برای کاهش احتمال خوردگی اسیدی در دیگ وجود دارد. اولی شامل کاهش در دسترس بودن اسید آزاد یا نمک های تولید کننده اسید در دیگ بخار، اجتناب از تشکیل آب با Ph پایین است و خطوط سطح آب. این را می توان از طریق تصفیه منظم و مناسب دیگ به دست آورد.

یکی از علل خوردگی فولاد در دیگ بخار، خوردگی تنشی توسط ترکیبی از دو عامل مجزا ایجاد میشود: تنشهای کششی روی لوله ناشی از فشار داخلی، یا تنشهای پسماند ناشی از عملیات حرارتی نادرست اعمال شده یا خمش لوله. و یک ماده خورنده مانند هیدروکسید سدیم یا کلر. این ترکیب منجر به ایجاد ترک در نزدیکی منطقه تحت تنش می شود. خوردگی تنشی معمولاً در نزدیکی جوش ها یا خمیدگی لوله ها اتفاق می افتد.

شکل 6 خوردگی تنشی

نحوه تشخیص خوردگی تنشی: خوردگی تنشی به صورت ترک خوردگی در نزدیکی جوش ها در معرض تنش های کششی نمایش داده می شود. در حالی که ترک خوردگی ناشی از تنش به سختی قابل مشاهده است، می توان آن را به صورت بصری تشخیص داد. بازرسی مایع نافذ وسیله ای مطمئن تر برای تشخیص فراهم می کند. علاوه بر این، آزمایش اولتراسونیک یا آزمایش رادیوگرافی می تواند ترک خوردگی ناشی از تنش را تشخیص دهد.

بازپخت، تنش های باقیمانده ناشی از جوشکاری یا خمش را از بین می برد. افزودن فسفات ها به محیط عملیاتی به جلوگیری از تشکیل سدیم آزاد و کاهش غلظت خوردگی کمک می کند.

وقتی مواد شیمیایی به آب دیگ اضافه می شود تا pH متعادل شود، یک واکنش الکتروشیمیایی می تواند رخ دهد و اتم های هیدروژن آزاد در محیط را آزاد کند.

این می تواند باعث دکربور شدن(کربن زدایی)، شکنندگی و تشکیل هیدروژن و متان مولکولی در فولاد شود. اتم های هیدروژن در فولاد لوله های دیگ پخش می شوند. برخی از این اتم ها یا با یکدیگر یا کربن موجود در فولاد پیوند می خورند و هیدروژن یا متان مولکولی تشکیل می دهند. این گازها تا زمانی انباشته می شوند که فشار باعث جدا شدن فلز در امتداد مرزهای دانه ای شود و باعث ایجاد ریزترک های بین دانه ای شود. این به نوبه خود استحکام مکانیکی لوله را کاهش می دهد که باعث ترکیدن آن می شود. هر لوله مشکوک به خرابی ناشی از آسیب هیدروژن باید نمونه برداری شود و برای تجزیه و تحلیل متالوگرافی در آزمایشگاه ارسال شود.

شکل 7 آسیب هیدروژن

آسیب دیدگی هیدروژن به سختی قابل تشخیص است، مگر در مراحل پیشرفته که لوله دارای ترک های قابل مشاهده است. آزمایش میدانی از راه دور در تشخیص آسیب هیدروژن بسیار موثر است، زیرا تغییرات در خواص الکتریکی مواد به دلیل آسیب هیدروژن به راحتی تشخیص داده می شود.

دو عامل مهم در کاهش حساسیت دیگ به آسیب هیدروژن، مقدار هیدروژن موجود و ابزار افزایش غلظت آن است. تصفیه شیمیایی مناسب آب خوراک، همراه با یک سیستم کنترل pH دقیق، بهترین راه برای جلوگیری از آسیب هیدروژن است.

گرافیتی شدن در اثر تغییرات ساختاری کوچک فولادهای کم کربن در دماهای متوسط در مدت زمان طولانی ایجاد می شود. گرافیتی شدن باعث تجزیه پرلیت در فریت و تضعیف فولاد می شود. میزان تجزیه بستگی به دما دارد. این پدیده عموماً به دلیل گرمای بیش از حد طولانی مدت رخ می دهد که طی آن گره های گرافیت به یکدیگر متصل می شوند و مقاومت در برابر فشار داخلی را کاهش می دهند و باعث پارگی فلز می شوند.

شکل 8 گرافیت سازی

گرافیت شدن در داخل رخ می دهد، با جدا شدن گرافیت از فولاد ضخامت دیواره را کاهش می دهد. مانند آسیب هیدروژنی، خواص الکتریکی ماده با وجود گرافیت تغییر می کند. به همین دلیل، آزمایش میدانی از راه دور مؤثرترین ابزار تشخیص است.

نگرانی اصلی با توجه به حساسیت به شکنندگی ناشی از گرافیت شدن، کیفیت لوله است. فولاد کم کربن بیشتر در معرض گرافیت شدن است و گرمای بیش از حد طولانی مدت ممکن است مشکل را تشدید کند. یک برنامه خوب غیرفعال سازی فلز و تصفیه آب تغذیه دیگ با فسفات، احتمال گرافیت شدن را کاهش می دهد.

مدل دیگر خوردگی فولاد در دیگ بخار آتش است. بیشتر اجزای سوخت می تواند باعث خوردگی لوله های دیگ شود. به دلیل احتراق ناقص، رسوبات باقیمانده احتراق می تواند ویژگی های انتقال حرارت را با اثرات بالقوه شدید بر راندمان سیستم تغییر دهد. بیشتر سوخت های جامد حاوی 10 تا 20 درصد خاکستر هستند که پس از احتراق در دیگ باقی می ماند و منجر به انتقال حرارت از دست رفته و خوردگی می شود. در حالی که سوخت مایع فقط 2 درصد خاکستر دارد، اما حاوی عناصری مانند وانادیوم و سدیم است.

شکل 9 خوردگی سمت آتش

هنگامی که سطح لوله های دیگ در معرض گازهای احتراق قرار می گیرد، ناحیه آسیب دیده سطح تغییر رنگ می دهد. خوردگی طولانی مدت از این نوع بر نفوذپذیری و رسانایی لوله های دیگ تاثیر می گذارد و همچنین باعث ایجاد حفره می شود.

انتخاب سوخت دغدغه اصلی در پرداختن به موضوع خوردگی سمت آتش است. سوخت ها باید حاوی حداقل عوامل خورنده مانند گوگرد، سدیم و کلسیم باشند. دوم، بهینه سازی کیفیت احتراق از طریق کنترل دما، مخلوط سوخت-هوا و متعادل کردن هوا باعث کاهش رسوبات خاکستر در لوله ها می شود. ترموکوپل ها باید در سرتاسر دیگ نصب شوند تا نشان دهند چه زمانی انتقال حرارت خارج از محدوده عملیاتی بهینه است، که می تواند نشان دهنده رسوبات خاکستر روی لوله ها باشد. سوم، برنامه های نظافت مستمر باید در دیگ اجرا شود.

احتمال خرابی دیگ بخار به عوامل متعدد عملیاتی و نگهداری بستگی دارد. اجرای بازرسی پیشگیرانه و اندازه گیری پروفیل لوله به اطمینان از فعال بودن بویلرها برای میانگین عمر عملیاتی 30 ساله خود کمک می کند. یک دوره فعال تعمیر و نگهداری پیشگیرانه در کاهش خسارت مالی، توقف غیرمنتظره به دلیل خرابی لوله دیگ موثر خواهد بود.

کارکنان عملیات باید در مورد روش ها و فرآیندهای نگهداری پیشگیرانه آموزش ببینند. اغلب، زمانی که لولههای دیگ بخار دچار خرابی فاجعهبار میشوند، لولههای مجاور نیز اغلب آسیب میبینند و زمان قطع را افزایش میدهند. بازرسی های دوره ای و نگهداری پیشگیرانه بعدی برای اطمینان از اینکه سیستم دیگ بخار در تعمیر خوب باقی می ماند و به طور بالقوه عمر آن را افزایش می دهد، ضروری است. با در نظر گرفتن این موضوع، میتوان نتیجه گرفت که بازرسی دورهای دیگ یک بخش حیاتی برای تعمیر و نگهداری است و آزمایش میدانی از راه دور ابزار بهینه برای تشخیص زودهنگام بیشتر علل خرابی لوله دیگ است.

صنایع دما بخار مشهد تولید کننده انواع دیگ های بخار و روغنداغ و دیگ بخار و آبداغ و کارواش های بخار

برای آشنایی با محصولات صنایع دما بخار مشهد وارد لینکهای زیر شوید:

رسوب زدایی و جلوگیری از تشکیل رسوب دیگ بخار

ایمیل: bokharboiler.com@gmail.com