صنایع دما بخار مشهد

تولید کننده انواع دیگهای بخار و آبگرم، آبداغ و روغن داغ

تولید کننده انواع دیگهای بخار و آبگرم، آبداغ و روغن داغ

در واقع بازرسی، به تمام مراحلی که برای بررسی کیفیت محصول و همچنین کیفیت و بازده فرآیند انجام می گیرد بازرسی می گویند.

مطابق قوانین سازمان ملی استاندارد ایران باید با انجام فرایند بازرسی حین ساخت دیگ بخار و دیگ آبگرم از مواد مصرفی، نحوه ساخت و نتیجه انواع آزمایش ها اطمینان حاصل نمود.

فرآیند بازرسی دیگ بخار و بویلرهای آبداغ با توجه به قوانین سازمان ملی استاندارد ایران دارای استانداردهای اجباری به شماره 4231 و 7911 می باشد.

کلیه تولیدکنندگان معتبر مخازن تخت فشار از جمله دیگ بخار و دیگ آب داغ برای اطمینان از ایمنی محصول تولیدشده باید از فرآیند نظارت استاندارد بهره ببرند.

بویلرهای با کیفیت، ایمن و استاندارد را از دما بخار بخرید.

برای کسب اطلاعات بیشتر درباره محصولات دما بخار بر روی تصاویر کلیک کنید

| دیگ بخار | دیگ آبگرم | بخارشوی صنعتی | دیگ روغنداغ |

|

|

|

|

| برای مشاوره رایگان و سفارش خرید بهترین بویلر با این شماره ها تماس بگیرید:05138472536-09388037440 | |||

1. گزارش مسئول کنترل کیفیت

صلاحیت این فرد باید از طرف اداره استاندارد تایید شده باشد و در کارخانه بویلرساز مستقر می باشد. گزارش های مسئول کنترل کیفیت باید بصورت ماهانه به اداره اجرای استاندارد محل خدمت ارائه شود.

2. بازرسی و گزارش گیری تصادفی توسط کارشناسان اداره استاندارد

برای حصول اطمینان از عملکرد واحد تولیدی اداره اجرای استاندارد در زمان های تصادفی و فواصل نامشخص کارشناسان خود را به محل کارگاه اعزام نموده و از نحوه تولید دیگ بخار و دیگ ابگرم و محل آن بازدید به عمل می آورند.

3. شرکت های بازرسی مورد تایید اداره استاندارد

هر شرکت سازنده دیگ بخار و دیگ آبداغ باید با یکی از شرکت های معتبر و مورد تایید اداره استاندارد قرارداد بازرسی معتبر داشته باشد.

شرکت بازرسی نیز در حین ساخت گزارش هایی از وضعیت فعالیت واحد سازنده برای اداره استاندارد می فرستد.

شرکت بازرسی با انجام فرایند بازرسی حین ساخت دیگ بخار از مواد مصرفی، نحوه ساخت و نتیجه انواع آزمایش ها اطمینان حاصل می کند.

همانطور که بیان شد فرایند بازرسی حین ساخت دیگ بخار و دیگ آبگرم با توجه به قوانین سازمان ملی استاندارد ایران دارای استانداردهای اجباری به شماره 4231 و 7911 می باشد.

مجوز انجام فرایند بازرسی حین ساخت دیگ بخار و دیگ آبگرم اداره استاندارد در حال حاضر تنها در اختیار دو شرکت بازرسی زیر می باشد:

این شرکت دولتی که زیرمجموعه وزارت صنایع می باشد در سال ۱۳۶۸ با هدف ایجاد سیستم های مدیریت کیفیت در شرکت های تولیدی و خدماتی و در نهایت ارتقای کیفیت محصولات صنعتی به عنوان بازوی اجرایی سیاست های کیفیتی وزارت صنعت، معادن و تجارت با سرمایه گذاری سازمان گسترش و نوسازی صنایع ایران تاسیس گردید و در زمینه های مختلف فعالیت فعالیت خود را شروع نمود.

فعالیت های شرکت از بازرسی بویلرهای بخار و آبداغ در سال ۱۳۶۸ آغاز گردید.

شركت مهندسی و بازرسی فنی ناظركاران در سال ١٣٧٠ با هدف ارائه خدمات مهندسی، بازرسی و مشاوره ای بر اساس استانداردهای ملی و بین المللی و همكاری در زمینه تدوین و گسترش فرهنگ استفاده از این استانداردها تأسیس گردید

آزمایش های حین ساخت باید از تمامی جهات مطابق استاندارد ملی صورت پذیرد. با انجام دقیق فرآیند بازرسی رسمی و یا گواهی شده در طول ساخت از کیفیت ساخت بویلر اطمینان حاصل می کنیم.

بوسیله بازرس رسمی و اعتبارسنجی شده توسط سازمان ملی تایید صلاحیت ایران این بازرسی ها انجام می شود.

همچنین فرآیند بازرسی حین ساخت دیگ بخار(مخازن تحت فشار) نیز بر اساس استاندارد ملی به شماره ۱۸۱۳۲ از مهرماه سال ۹۳ به بعد اجباری اعلام گردیده است.

بخش بازرسی بویلر و مخازن تحت فشار از با سابقه ترین بخش های واحد بازرسی تجهیزات صنعتی و شرکت ISQI می باشد که بر اساس تایید صلاحیت صورت گرفته توسط مرکز ملی تایید صلاحیت ایران و تکیه بر بیش از دو دهه سابقه و تجربه بازرسی در زمینههای تایید طراحی، بازرسی حین ساخت و ادواری بویلرهای بخار، آبداغ، آبگرم و مخازن تحت فشار بر اساس استانداردهای ملی مربوطه (استانداردهای ISIRI 4231 وISIRI 7911 و ISIRI 18132 و ISIRI 13782 و استانداردهای معتبر بین المللی توانسته است با جذب و بهره گیری از توان کارشناسان متخصص و مجرب خدمات کیفی و با ارزشی را به جامعه صنعتی ایران ارائه نماید.

مطابق با ماده ۹ از بخش ۴ آیین نامه حفاظتی مولد های بخار و دیگ های آبگرم وزارت کار، انجام بازرسی های ادواری و دریافت گواهینامه ایمنی مربوطه یکسال پس از تاریخ صدور گواهینامه بازرسی حین ساخت، اجباری است.

شرکت های بزرگ تولید کننده و استفاده کننده دیگ بخار و بویلر آبگرم برای فرایند بازرسی حین ساخت دیگ بخار از خدمات شرکت ISQI بهره می برند.

از جمله بازرسی ادواری و حین تعمیرات بویلرهای بخار و آب داغ و مخازن تحت فشار شرکت ها و سازمان های مختلف از قبیل سازمان صنایع دفاع، ایران خودرو، مگاموتور، صنایع شیر پاستوریزه پگاه، بیمارستان ها، مراکز خدمات درمانی، دانشگاه ها، صنایع مختلف تولید مواد غذایی، هتل های هما، سیمان دشتستان، چینی زرین ایران، چینی مقصود، سیمان فیروزکوه، رینگ خودروی پارس، آلومینای ایران، فراپاکس و سایر کارخانجات صنعتی و . . . (به طور متوسط ۸۰۰ دستگاه در سال) توسط این شرکت صورت می پذیرد.

این شرکت بعنوان یکی از معتبرترین تولید کننده های مخازن تحت فشار (دیگ بخار، دیگ آبگرم و دیگ روغن داغ) رزومه موفقی در انجام پروژهای ملی و شرکت های بزرگ دارد.

علاوه برانجام موفق دو مرحله اول بازرسی استاندارد، با عقد قرار داد رسمی تولید انواع بویلر ها را تحت فرایند بازرسی حین ساخت دیگ بخار توسط بازرسان فنی شرکت ISQI به انجام می رساند.

برای حصول اطمینان از تولید کننده بویلر حتما گواهی استاندارد را دریافت نمایید.

مرجع: سایت شرکت بازرسی کیفیت و استاندارد ایران(ISQI)

بویلر 3 پاس حرارتی وت بک-معرفی محصول 1

ویدئوهایی از محصولات دما بخار در حین ساخت، تحویل و راه اندازی که می تواند انتخاب بهترین دیگ را برای شما آسانتر کند. حتما ببینید.

بازرسی بویلر در زمان کارکرد شامل تجهیزات کمکی بویلر ، اتصالات ، شرایط شعله، دمای اگزوز و شرایط آب تغذیه و … می باشد. بازرسی بویلر در زمان کارکرد راهکاری است که می بایست طبق برنامه نگهداری و تعمیرات در قالب روزانه انجام گیرد تا از کارکرد ایمن و اجتناب از تخریب بویلر اطمینان حاصل گردد.

همچنین بازرسی بویلر طبق چک لیست هفتگی و ماهیانه نیز می توان در این نوع بازرسی قرار داد.

با اطلاعاتی که در این شکل بازرسی از کارکرد به دست می آید میتوان وضعیت بویلر را در بازرسی زمان خاموشی پیش بینی نمود.

مطلب پیشنهادی: 4 دلیل بروز اختلال در سیستم دیگ بخار

فیلم انفجار دیگ بخار به دلیل عدم رعایت نکات ایمنی

قبل از بازرسی بویلر می بایست مشعل خاموش و فرصت کافی برای سرد شدن بویلر وجود داشته باشد و برای اطمینان از عدم ورود سوخت به مشعل شیر اصلی سوخت را بسته و از ورود سوخت یا بخار سوخت به داخل کوره جلوگیری نماییم.

قبل از تخلیه آب برای جلوگیری از آسیب وارد شدن به بویلر از سرد شدن تا دمای مناسب بویلر صبر می نماییم. و پیشنهاد می گردد زمانی که حرارت کافی برای خشک نمودن سمت آب بویلر موجود باشد اقدام به تخلیه آب نمود و درتخلیه بویلر می بایست به حداکثر دمای قابل تحمل سیستم تخلیه بویلر توجه داشت و دمای تخلیه را پایین تر از آن در نظر گرفت.

قبل از باز کردن دریچه آدم رو و دست رو و ورود به داخل بویلر، ابتدا شیر خروج بویلر بر روی کلکتور بسته، سیستم برق آنرا قطع می نماییم در صورتی که بویلر ها در یک سیستم کلکتور مشترک نصب شده و یک از بویلر ها در حالت کارکرد قرارداد، به شیر یکطرفه در خروجی بویلر اطمینان نکرده و شیر رو ی کلکتور می بندیم.

پس از ورود به داخل بویلر و بررسی وضعیت قسمت آب، مشاهده میزان رسوب، نوع و محل تجمع آن اطلاعات لازم در مورد نحوه تصفیه آب و عملکرد مناسب آن خواهد داد.

مواد ته نشین شده در بویلر را می بایست با جریان پرفشار آب از آن خارج نمود و در هر حال می بایست به دمای آن توجه نمود تا کمتر از ۲۴ سانتی گراد نباشد. بهتر است مسیر خروج مواد ته نشین شده از بویلر را از سیستم لوله کشی بلودان از دیگ بخار جدا شده و آب را به هرز آب هدایت نمود.

در زمان بازرسی داخلی بویلر با دقت قسمت های تحت فشار داخلی و فشار خارجی شامل شبکه ها، راپر، انتهای لوله ها و کوره را از نظر خوردگی و ترک بررسی گردد.

همچنین قسمت نیمه بالایی ناحیه بخار را از نظر عدم وجود نشانه های گریس، روغن و مواد مشابه به آن بررسی شود. تا حد ممکن فضای مابین لوله ها از نظر گرفتگی توسط مواد خارجی یا رسوب بررسی گردد زیرا وجود این مواد موجب چرخش نامناسب آب در فضای داخلی بویلر مخصوصا مابین لوله ها می گردد.

درباره رسوبات در بویلرها این مقاله را هم مطالعه کنید.

بیشتر قسمت های داخلی دیگ بخار که رسوب بر روی آنها تشکیل شده است را نمی توان به وسیله شستشوی مکانیکی تمیز نمود و بایستی از مواد شیمیایی پاکسازی استفاده نمود. انتخاب مواد شیمیایی براساس نوع رسوب اسیدی یا قلیایی صورت می گیرد و در زمان شستشو بویلر توسط موادشیمیایی به تهویه هوای محیط نیز توجه نمایید.

واحدهای بزرگ اغلب یک مهندس ایمنی را در استخدام دارند تا در جهت به حداقل رساندن مخاطرات فعالیت نموده، کارکنان را از لحاظ رعایت اصول ایمنی آموزش داده و مطالب آموزشی در مورد اصول ایمنی را انتخاب کرده و در معرض دید همه نصب نمایند.

واضح است که واحدهای کوچک استطاعت استخدام چنین متخصصی را برای بازرسی بویلر ندارند، لیکن همان نظریات در مورد اصول ایمنی را می توان با هزینه نسبی کمتری در میان افراد گسترش داد.

در بویلرهای لوله آتشی در اندازه ی قطر و طول محفظه احتراق محدودیت هایی وجود دارد بنابراین برای صنایع بزرگ و در مقیاس بالا عموما از بویلرهای لوله آبی استفاده می شود.

قوانین عمومی ایمنی قابل اجرا در مورد دیگ

1- برای دسترسی به قسمتهای مختلف دیگ از نردبان های ایمنی بدون عیب، داربست ها، بالا برها و کابل ها استفاده کنید.

2- در موقع ورود به دیگ اطمینان حاصل نمایید که کلیه شیرها، خطوط و اتصالات مشابه مربوط به بخار، آب، سوخت، هوا و گازهای احتراق، محکم بسته شده و مسدود گردیده اند.

3- از لامپ های کم ولتاژ و سیم های رابط با حفاظ وعایق کاری مناسب استفاده کنید.

4- اطمینان حاصل نمایید که استوانه و کوره ها، قبل از ورود به آن بطور مناسب تخلیه شده باشد.

5- در هر جایی که امکان افتادن اشیا یا امکان تصادف با قطعات بیرون آمده از قبیل شیرها یا زانویی های خطوط لوله کشی وجود دارد از کلاه ایمنی استفاده نمایید.

6- جهت جلوگیری از تماس پوست با محتویات خطرناک داخل دیگ، از لباس مخصوص استفاده نمایید.

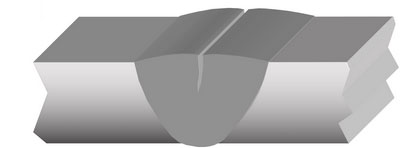

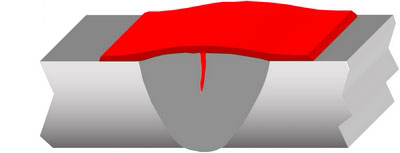

بازرسی و تست بویلر و تست جوش ظروف تحت فشار به دو روش آزمون مخرب و آزمون غیر مخرب انجام می گیرد.

در روش تست مخرب برای تست کنترل کیفیت محصولات اقداماتی صورت می گیرد که در نهایت اتمام آنالیز و بررسی محصول مورد نظر تمام محصول یا قطعه ای از آن از بین می رود.

روش تست غیر مخرب همان طور که از نامش پیداست در طی فرآیند بازرسی به قطعه و اجزای محصول آسیبی وارد نمی شود.

امروزه از روش تست های غیر مخرب برای بررسی کنترل کیفی بسیاری از قطعات و محصولات فنی و صنعتی استفاده می شود مانند: تست خطوط لوله ها، پالایشگاه ها، هواپیما، وسایل نقلیه و تست جوش ظروف تحت فشار

در ادامه مطالب با انواع روش های تست غیر مخرب آشنا می شوید.

قبل از اینکه انواع روش های تست غیر مخرب را بگوییم شاید برای شما جالب باشد که بدانید علت و تاریخچه پیدایش آزمون های غیر مخرب چه بوده است.

بعد از ذکر تاریخچه پیدایش تست های غیر مخرب نوبت به ذکر روش های تست های غیر مخرب و ویژگی های هر کدام می رسد.

در ادامه مطلب همراه ما باشید تا بیشتر درباره بازرسی و تست بویلر اطلاعات کسب کنید.

روش آزمون چشمی ابتدایی ترین متد تست های غیر مخرب در بازرسی و تست بویلر می باشد این روش برای بازرسی عیوب سطحی به کار می آید.

روش آزمون چشمی به دو بخش بازرسی مستقیم و غیر مستقیم تقسیم می شود.

بازرسی مستقیم توسط بازرس، حضوری صورت می گیرد. و بازرس به سطح مورد نظر دسترسی دارد.

بازرسی غیر مستقیم برخلاف بازرسی حضوری، بازرسی توسط ابزارهایی مانند دوربین و پیریسکوپ انجام می شود.

آزمون چشمی ویژگی هایی دارد که با ذکر آن ها مزایا و معایب این روش آشکار می شود.

۱ در اولین مرحله باید سطح مورد نظر از آلودگی ها جدا شود.

۲ بعد مایع نافذ بر روی سطح اسپری شود.

۳ در مرحله بعد باید منتظر بمانیم تا مایع به سطح مورد نظر نفوذ کند.

۴ بعد از گذشت زمان نفوذ مایع باید اقدام به پاک سازی مایع نافذ از روی سطح مورد نظر پرداخت.

۵ در مرحله بعد باید مایع آشکارساز بر روی سطح مورد نظر اسپری شود.

۶ دوباره منتظر بمانیم تا مایع آشکار ساز نفوذ کند و عیوب سطح مورد نظر را آشکار سازد.

۷ اقدام آخر پاکسازی مواد آشکارساز از روی سطح مورد نظر می باشد.

۸ اقدام بعدی ثبت نتایج مشاهدات با استفاده از مایع آشکار ساز است.

۹ پس با این توضیحات متوجه می شویم که اساس کار در تست غیر مخرب با استفاده از روش مایع نافذ نفوذ مایع برای عیوب سطحی انجام می شود و با استفاده از آشکارساز عیوب بیرون کشیده می شود.

۱۰ برخی منابع ذکر کرده اند در این روش از مواد فلورسنت نیز، می توان استفاده کرد.

با استفاده از روش تست مایع نافذ می توان انواع سطوح شیشه ای، فلزات، سرامیک و پلاستیک را بررسی کرد.

در ابتدا لازم به ذکر است که میدان مغناطیسی مسیری را برای حرکت انتخاب میکند که در آن کمترین میزان مقاومت نسبت به میدان مغناطیسی وجود داشته باشد..

شیوه اساسی کار آزمون ذرات مغناطیسی نیز دقیقا همین اصل میباشد بدین صورت که وجود عیب در قطعه باعث ایجاد تخلخل در میدان مغناطیسی میشود و ذرات مغناطیسی جذب این اختلال شده و عیب را آشکار میسازد.

امکان تشخیص و بررسی عیوب زیر سطحی وجود دارد.

سرعت بالاتر انجام این روش نسبت به روش مایع نافذ است.

شیوه اعمال ماده مغناطیسی به دو راه اعمال به روش تر و اعمال به روش خشک در بازرسی و تست بویلر و دیگر سیستم های صنعتی انجام می گیرد.

ویژگی سیال باید به گونهای باشد که مانع از حرکت ذرات مغناطیسی باشد.

مزیت این حالت پخش شدن ذرات به صورت یکنواخت میباشد.

در این روش اعمال ماده مغناطیسی، ماده خشک و بدون هرگونه مایع همراهی می باشد.

در این نوع از آزمون ماده مغناطیسی ابتدا ماده بر روی قطعه اعمال و سپس میدان مغناطیسی بر قرار می شود.

قبل از توضیح روش التراسونیک باید با چند مفهوم پیش نیازآشنایی داشته باشیم.

امواج صوتی در اصل امواج مکانیکی می باشند که برای انتشار نیاز به محیط مادی دارند.

به تعداد دفعات ارتعاش یا تکرار یک پدیده یا یک اتفاق در واحد زمانی مشخص فرکانس گویند.

در بازرسی جوش به روش التراسونیک، هرچه فرکانس صوت مورد استفاده بالاتر باشد، عیب قطعه با دقت بیش تری قابل بررسی میباشد.

پروب وسیله ای است که از کریستال پیزوالکتریک ایجاد شده است و کاربرد آن برای تولید فرکانس خاصی از صدا است.

**درروش آزمون التراسونیک نیز بررسی رفتار موجهای صوتی برای کنترل کیفی و عیب یابی قطعه مورد نظر مهم ترین اصل است. **

روش کار در تست التراسونیک که یکی از تست های مهم آنالیز غیر مخرب است بدین صورت است که :

امواج صوتی با فرکانس بالا به قطعه ای که قرار است مورد بررسی قرارگیرد وارد می شوند تا عیوب وکیفیت آن قطعه نمایان شود.

زمانی که امواج صوتی به عیوب سطحی و عمقی برخورد می کنند انعکاس پیدا می کنند، و این بازتاب ها توسط مولد صوتی دریافت می شوند و به پالس های الکتریکی تبدیل شده و در نتیجه در صفحه نمایش به صورت یک سیگنال نمایان می شود و اپراتور با آنالیز سیگنال به مکانی که عیب در قطعه ای وجود دارد و هم چنین نوع عیب، عمق و ابعاد آن می پردازد.

تست التراسونیک برای تست جوش نیز استفاده می شود.

در این روش از بازرسی و تست بویلر تاثیر امواج الکترو مغناطیس بعد از عبور از قطعه بر روی فیلم استفاده می کنیم

امواج الکترومغناطیس نوعی از امواج است که دارای ویژگی هایی است مانند:

امواج الکترو مغناطیس دارای سرعت یکسان می باشند.

امواج الکترو مغناطیس جزو امواج عرضی هستند.

در روش رادیو گرافی، از فرکانس خاصی از امواج الکترو مغناطیس استفاده می شود، که به آن ها پرتو X و پرتو γ می گویند

امواج مورد استفاده در این روش بالا ترین میزان فرکانس و کوتاه ترین طول موج را دارا می باشند

در نتیجه از انرژی بالایی برخوردار هستند.

بویلر های تولید شده در صنایع دما بخار مشهد تحت نظارت بزرگترین شرکت بازرسی ایران (ISQI) می باشد و انواع آزمون ها جهت استاندارد سازی بویلر های صورت گرفته است.

صنایع دما بخار مشهد بیش از یک دهه فعالیت دانش بنیان در زمینه فروش و تولید محصولات بویلری، تاسیسات گرمایشی و مبدل ها و بخارشوهای صنعتی موفق به دریافت دو نشان استاندارد ملی و گواهی ثبت اختراع گردیده است.

محصولات این شرکت علاوه بر تامین نیاز سازمان های و شرکت های بزرگ صنعتی داخلی به کشورهای عمان، عراق، امارات متحده عربی، ترکمنستان، قرقیزستان، آذربایجان، گرجستان و افغانستان صادر گردیده است.

مطالب پیشنهادی:

مقایسه بخارشوی خانگی و بخارشوی صنعتی

برای دریافت مشاوره خرید دیگ بخار و جزئیات بیشتر با کارشناسان ما در صنایع دما بخار مشهد تماس حاصل فرمایید.

۰۵۱۳۸۴۷۲۵۳۶

09388037440

دیگ روغن داغ 1/5 میلیون کیلو کالری