صنایع دما بخار مشهد

تولید کننده انواع دیگهای بخار و آبگرم، آبداغ و روغن داغ

فهرست:

خروجی دیگ بخار معمولا بوسیله تنظیم کردن گرمای خروجی مشعل کنترل می شود. با افزایش بخار مصرفی، فشار بخار افت می کند و به موجب آن ورودی انرژی از طریق کنترل خروجی افزایش یافته و بالعکس.

تغییر سریع خروجی بسته به طراحی دیگ بخار و مشعل و همینطور سیستم کنترل، می تواند باعث نقص و خرابی های جدی شود که در برگیرنده ی محدودیت های فشار پایین و فشار بالا سیستم می شود.

به عنوان مثال این شرایط برای مشعل ممکن است است منجر به ایجاد شرایط اپراتوری تعریف نشده شود.

برای اینکه اپراتوری دیگ بخار و اجزای آن بدون مشکل، با صرفه جویی انرژی و از نظر هزینه ها مقرون به صرفه باشد، انتخاب صحیح فشار دیگ بخار و همینطور خروجی مناسب فاکتورهای مهمی هستند.

در ادامه به مسئولیت های برنامه ریز دیگ بخار و معیارهای انتخابی برای طراحی فشار و همینطور نتایج انتخاب فشار اشتباه برای دیگ بخار و خروجی اشتباه اشاره می کنیم.

برنامه ریز سیستم دیگ بخار باید از معیارهای مصرفی مشتری آگاه باشد یا شخصا خود متخصص به تجزیه و تحلیل دیگ بخار در کاربری مورد نظر مشتری باشد.

با مشورت با تولید کننده دیگ بخار، مقدار فشار بهینه برای دیگ بخار و همینطور خروجی بهینه دیگ بخار با توجه به کاربری مشتری و شرایط کاری آنها مشخص می شود.

همچنین از شرایط کاربری مشعل و ویژگی های کنترلی آن نیز نباید غافل شد. به غیر از شرایط کاربری مورد نظر مشتری و نیاز مشتری از دیگ بخار، به موارد دیگری از قبیل ساختار دیگ بخار و نوع بویلر نیز باید توجه شود.

اگر دیگ بخاری که قبلا استفاده می کردید برایتان مناسب نبوده، می توانید از دستگاه های ژنراتوری بخار فوری استفاده کنید که می توانند فشار بالایی برای بخار تولید کنند، بدون اینکه برای بدنه و پوسته بویلر ضرری داشته باشد.

همچنین با اررزیابی و بررسی دقیق خروجی بخار مورد نیاز خود می توانید تا حد زیادی مشکلات را حل نمایید.

این روش اگرچه ممکن است در ابتدا هزینه های شما را افزایش دهد اما ظرف ۲ الی ۳ سال به خاطر بهینه سازی بویلر و کارکرد مناسب آن این هزینه ها پوشش داده خواهد شد. بعدا در این مورد با جزئیات بیشتر صحبت خواهیم کرد.

مطلب پیشنهادی: چند راهنمایی برای انتخاب بویلر مناسب

در سیستم مصرفی باید تولرانس فشار کاری در نظر گرفته شود.

حفظ کردن حداقل فشار در سیستم، نیازمند انتخاب سطح فشار بالاتر، با در نظر گرفتن ظرفیت دیگ بخار است. فشار مورد نظر باید با در نظر گرفتن ظرفیت شیرهای ایمنی باشد تا مطمئن شویم که در صورت پیک فشار، در سیستم افت فشار نخواهیم داشت.

در این موارد نمی توان یک دستورالعمل کلی ارائه کرد. بلکه در هر سیستمی با توجه به نوع سیستم و کاربری آن و شرایط کاری باید طراحی مناسبی برای فشار و اجزای سیستم صورت گیرد.

یک سیستم کنترل فشار خیلی دقیق برای سیستم مصرفی در دیگ بخار ممکن نیست. اینکار باید بوسیله یک گاورنر فشار (ترجیحا بلافاصله بعد از سیستم مصرفی) و با کنترل فشار با دقت مورد نظر انجام شود.

دیگ بخار باید همواره فشار مناسب کاری این گاورنر را تامین کند و این مسئله نیز مهم است که کاهش فشار در سیستم پایپینگ بین بویلر و سیستم مصرفی نیز در نظر گرفته شود.

مطلب پیشنهادی:

روش های اندازه گیری و برآورد مصرف بخار

اگر فشاری که برای طراحی دیگ بخار در نظر گرفته شده است بسیار پایین باشد، مشکلات زیر رخ خواهند داد:

این عوامل منجر به افزایش خطا در سیستم روشن و خاموش شدن مشعل می شود به صورتی که روشن و خاموش شدن های پی در پی مشعل منجر به فرسوده شدن دیگ بخار و مشعل و اجزای آن می شود.

به صورت خاص تر این عوامل باعث می شوند که مشعل و اجزای آن از قبیل ترنسفورمر احتراق، الکترودها، سلنوئید و سیستم اتوماتیک احتراق مشعل فرسوده شده و آسیب ببیند.

از طرفی تعمیرات و جوشکاری های پی در پی از عوارض تغییرات متناوب دما خواهد بود که در بعضی مواقع به طرز چشمگیری عمر مفید دیگ بخار را کاهش می دهد.

از نظر زیست محیطی نیز در مراحل استارت آپ و تنظیم دیگ تا زمانی که شعله و مشعل تنظیم شوند گازهایی مثل CO , NOX افزایش یافته که تاثیرات مخربی بر محیط زیست دارند.

در اینجا هم مانند مورد قبل سیستم با خطاهای پی در پی مواجه خواهد شد که باعت می شود دیگ بخار یا کل سیستم متناوبا مورد دیمانسیون قرار بگیرند.

این عوامل باعث می شود مشعل فراتر از محدوده ی مورد نیاز کار کند که خود این امر روشن و خاموش شدن های پی در پی برای مشعل به همراه خواهد داشت و نوسانات زیادی برای سیستم ایجاد می کند.

مطلب پیشنهادی: آشنایی با اجزای کنترلی دیگ بخار و نحوه عملکرد هرکدام

مثال ذیل به روشنی اهمیت مضرات اقتصادی که می تواند به خاطر طراحی اشتباه سیستم و تعیین فشار اشتباه ایجاد شود را نشان می دهد:

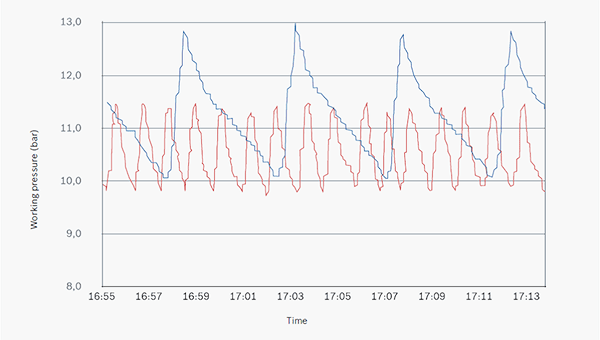

دیاگرام ۱ فشار سیستم را قبل و بعد از اصلاح بوسیله مهندس اپراتور نشان می دهد.

قبل از اصلاح فشار (نمودار آبی) تفاوت تغیرات فشار چیزی حدود ۱٫۶ بار است و مشعل بصورت متناوب ۵۴ بار در ساعت تغییر تنظیمات دارد.

اگرچه بعد از اصلاحات (نمودار قرمز) نوسانات به مقدار ۱۸ چرخه در ساعت کاهش پیدا کرده است. اما مقدار سوئیچ شدن ها نمی تواند کمتر شود که این به خاطر خروجی زیاد مشعل در مقایسه با مقدار مصرف است.

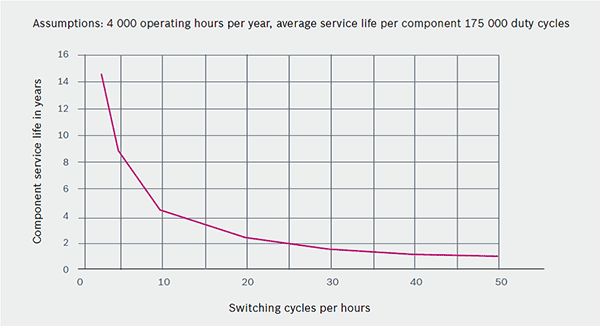

مقدار زمان چرخه تعمیر این مشعل فرضی با در نظر گرفتن ۴۰۰۰ ساعت کار در سال می توانست ۱۷۵۰۰۰ چرخه کاری باشد که طبق نمودار کمتر از یکسال می شود اما با اصلاحات انجام شده می تواند به چیزی حدود دو نیم سال افزایش یابد.

مسلما این مقدار زمان چرخه تعمیر نیز هنوز رضایت بخش نیست اما با تغییر در مقدار فشار سیستم دیگر نمی توان بهبود بیشتری انتظار داشت.

برای به دست آوردن بهبود بیشتر باید خروجی دیگ بخار کاهش پیدا کند. در این مورد یعنی باید مشعل با یک مشعل کوچکتر تعویض شود تا بهینه سازی بهتری صورت گیرد.

مطلب پیشنهادی: وظایف اصلی اپراتور دیگ بخار

دیاگرام ۲ زمان چرخه تعمیر اجزای سیستم را براساس چرخه های کاری بر ساعت نشان می دهد. تاثیر تعداد چرخه های کاری، بر زمان چرخه تعمیر دستگاه کاملا مشخص است.

در این مثال عملی، این مسئله بدین معناست که سلنوئید شیرها زمانیکه طبق نمودار قرمز در دیاگرام ۱ کار می کنند منجر به هزینه تعمیرات سالانه ۵۰۰ یورویی می شود.

اما در حالتی که دستگاه طبق نمودار آبی اصلاح شود این هزینه ها به مقدار تخمینی ۲۰۰ یورو برای هر بار تعمیر کاهش پیدا می کنند.

که این مقادیر بدون درنظر گرفتن هزینه های اضافه برای تعمیر و تعویض سایر قطعات بعلاوه هزینه های ارسال یک مهندس برای انجام تعمیرات، هزینه های از کار افتادن سیستم برای تعمیر و هزینه های از دست دادن تولید و بازار است.

خلاصه:

مباحثی که تا اینجا مطرح شد نشان می دهد که تعیین حاشیه ایمنی مناسب برای فشار سیستم و خروجی دیگ بخار بسیار مهم و حیاتی است.

سرویس منظم دیگ بخار با تکنسین های مجرب و متناسب کردن سیستم کنترل دیگ بخار و اجزای آن با توجه به نوع نیاز و کاربری مشتری، هر دو عواملی هستند که می توانند تاثیر زیادی بر کاهش هزینه های نگهداری سیستم داشته باشند.

اگر چه خطاهایی که در مرحله برنامه ریزی دیگ بخار رخ می دهند عموما قابل برگشت نیستند و تا حد زیادی باعث محدود کردن ما در رسیدن به مقدار بهینه استفاده از دیگ بخار می شوند.

ارسال دیگ روغن داغ به قزاقستان

مشهد بویلر تولید کننده انواع دیگ بخار، دیگ روغن داغ، دیگ آبگرم و دستگاه تمیزکننده بخار طرح ژنراتوری با کسب گواهی ثبت اختراع