- 19 اسفند 1402

بخار تمیز چیست؟

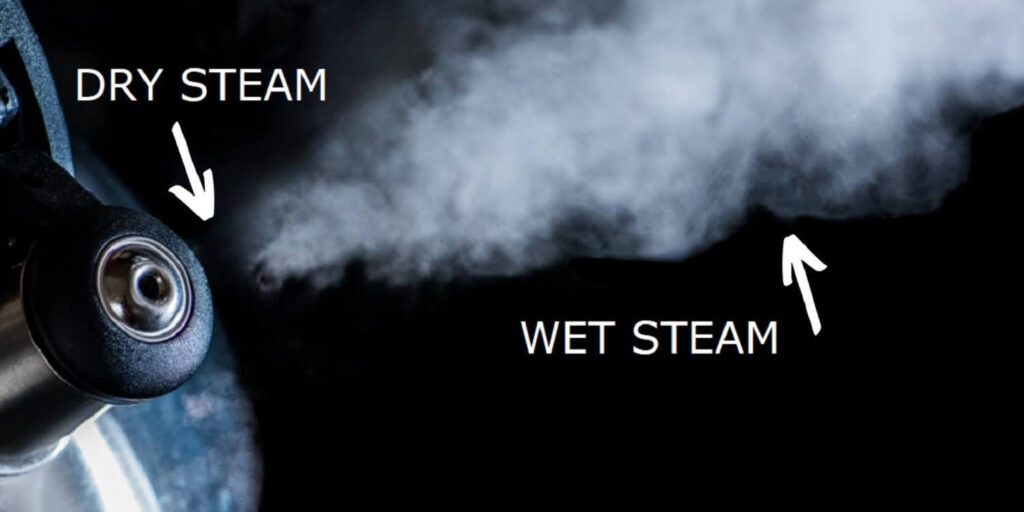

آیا به کیفیت بخار خود توجه کرده اید؟ در تولید برخی از کالاها مانند مواد غذایی، محصولات الکترونیکی و دارویی، درجه بالاتری از کیفیت بخار حیاتی است. برای برآوردن این نیازها، استفاده از بخار بدون میعانات، زباله و هر گونه ...